折弯一体成型壳体及生产方法与流程

本发明专利涉及折弯一体成型壳体的,具体而言,涉及折弯一体成型壳体及生产方法。

背景技术:

1、动力电池一般分为钢壳动力电池和铝壳动力电池;铝壳动力电池具有重量轻、容量大、渗漏少、成本低等优点。

2、目前,铝壳在具体成产过程中,片状的侧板经过折弯作业,再与底板进行焊接,实现铝壳的制作。

3、例如,公开号为cn112846662a的在先专利,公开了一种锂电池铝壳加工工艺,包括铝板的切割、折弯和焊接工序,采用折弯工艺将切割后的铝板进行四步折弯加工,最终形成未焊接的铝壳半成品,然后通过激光焊焊接拼接缝,从而得到半成品铝壳,最后焊接预制底板和顶盖,从而得到完整的铝壳。

4、现有技术中,制成半成品铝壳后,还需与底板进行焊接,工艺步骤多,导致加工效率低,同时,底板与铝壳之间还存在泄漏风险,且多次焊接也会加剧不良品的产生,导致良品率不佳。

技术实现思路

1、本发明的目的在于提供折弯一体成型壳体及生产方法,旨在解决现有技术中,壳体与底板需要后加工焊接的问题。

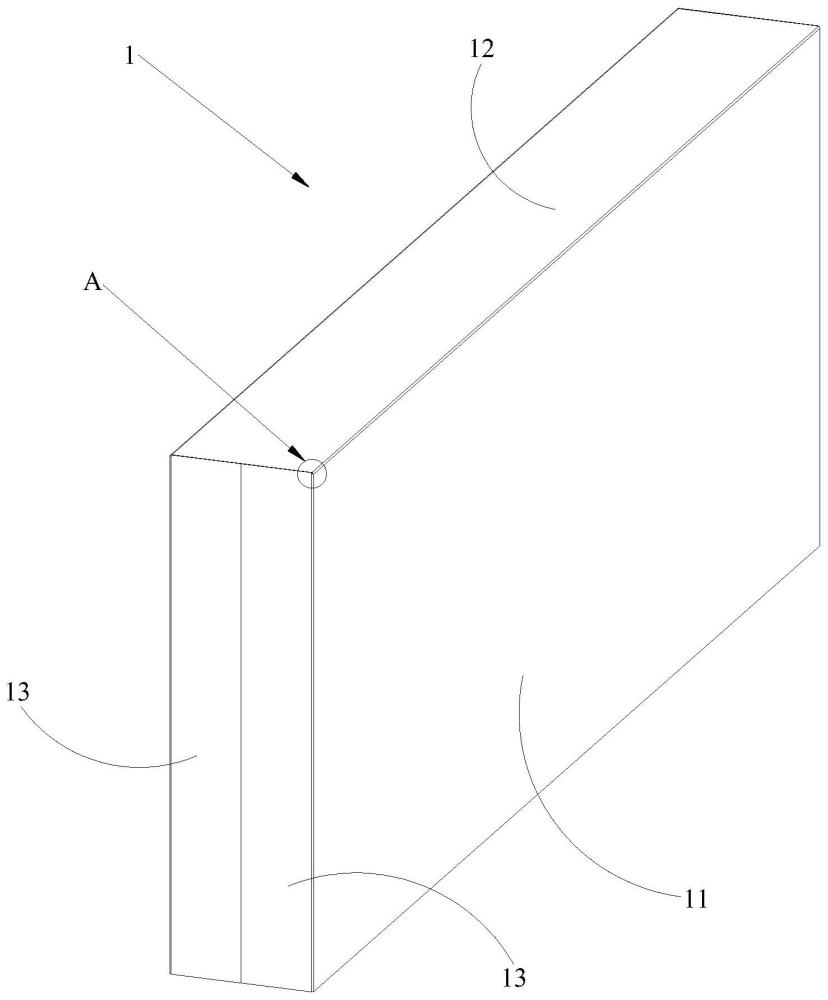

2、本发明是这样实现的,折弯一体成型壳体及生产方法,包括壳体,所述壳体包括两个主板、底板、两个第一侧板以及两个第二侧板,沿所述底板的宽度方向,所述底板的两端分别与两个所述主板呈对接布置,两个所述第一侧板和两个所述第二侧板呈一一间隔对应布置,两个所述第一侧板的内端分别与两个所述主板呈对接布置,两个所述第一侧板的外端呈焊接布置,两个所述第二侧板的内端分别与两个所述主板呈对接布置,两个所述第二侧板的外端呈焊接布置;两个所述主板、所述底板、两个所述第一侧板和两个所述第二侧板呈折弯一体成型布置。

3、进一步的,所述主板与所述底板之间形成底折弯部,通过折弯作业形成所述底折弯部;所述底折弯部呈长条状布置,所述底折弯部沿朝外呈拱起弧形布置。

4、进一步的,所述第一侧板与所述主板之间形成第一侧折弯部,通过折弯作业形成所述第一侧折弯部;所述第一侧折弯部呈长条状布置,所述第一侧折弯部沿朝外呈拱起弧形布置。

5、进一步的,所述第一侧板的端部形成侧端部,所述侧端部、所述底折弯部和所述第一侧折弯部之间形成拼缝口,所述拼缝口填充有拼缝部,通过焊接作业形成所述拼缝部。

6、进一步的,所述拼缝部具有朝外的拼缝面,所述拼缝面呈曲面状布置,所述底折弯部具有朝外的底折弯面,所述底折弯面朝外呈拱起弧形,所述第一侧折弯部具有朝外的第一侧折弯面,所述第一侧折弯面朝外呈拱起弧形;所述拼缝面分别与所述底折弯面和所述第一侧折弯面呈平齐布置。

7、折弯一体成型壳体的生产方法,包括壳板,具体生产步骤如下:

8、(1)、所述壳板进行切板作业形成两个侧板槽,所述侧板槽呈贯通布置,所述侧板槽具有底槽部;

9、(2)、所述壳板具有两个第一侧折弯部和两个第二侧折弯部,所述第一侧折弯部和所述第二侧折弯部分别沿y方向呈延伸布置;其一所述底槽部的两端分别与两个所述第一侧折弯部呈对接且对齐布置,另一所述底槽部的两端分别与两个所述第二侧折弯部呈对接且对齐布置;沿所述第一侧折弯部或所述第二侧折弯部进行第一次折弯作业,第一次折弯作业形成两个第一侧板和两个第二侧板;

10、(3)、所述壳板具有两个底折弯部,两个所述底折弯部呈间隔对应布置,所述底折弯沿x方向呈延伸布置,所述底折弯部的两端分别延伸至两个所述侧板槽;沿两个所述底折弯部进行第二次折弯作业,第二次折弯作业形成两个主板和底板;

11、(4)、进行焊接作业,两个所述第一侧板呈焊接固定,两个所述第二侧板呈焊接固定,经过两次折弯和焊接作业折弯一体成型形成壳体。

12、进一步的,所述第一侧折弯部、所述底折弯部和所述第一侧板的端部形成拼缝口;步骤(4)中进行焊接作业时,同步对所述拼缝口进行焊接作业形成拼缝部,所述拼缝部填充且封堵所述拼缝口。

13、进一步的,所述折弯一体成型壳体的生产方法包括填料件,所述填料件填充至所述拼缝口,步骤(4)进行焊接作业时,将所述填料件分别与所述第一侧折弯部、所述底折弯部和所述第一侧板呈焊接固定布置。

14、进一步的,所述第一侧折弯部朝外拱起呈弧形布置,所述底折弯部朝外拱起呈弧形布置,所述填料件的截面呈扇形布置,且所述填料件的弧形面与所述第一侧折弯部和所述底折弯部呈一致布置。

15、进一步的,所述第二侧折弯部、所述底折弯部和所述第二侧板的端部形成拼缝口;步骤(4)中的焊接作业,同步对所述拼缝口进行焊接作业形成拼缝部,所述拼缝部填充且封堵所述拼缝口。

16、与现有技术相比,本发明提供的折弯一体成型壳体及生产方法,通过折弯作业配合焊接作业形成壳体,实现两个主板、底板、两个第一侧板和两个第二侧板呈折弯一体成型布置;这样,底板直接成型固定,无需后续再对底板进行焊接作业,简化壳体的生产步骤,提高壳体的生产效率,以及有效避免因底板焊接不佳造成的泄漏,提高壳体的成品合格率。

技术特征:

1.折弯一体成型壳体,其特征在于,包括壳体,所述壳体包括两个主板、底板、两个第一侧板以及两个第二侧板,沿所述底板的宽度方向,所述底板的两端分别与两个所述主板呈对接布置,两个所述第一侧板和两个所述第二侧板呈一一间隔对应布置,两个所述第一侧板的内端分别与两个所述主板呈对接布置,两个所述第一侧板的外端呈焊接布置,两个所述第二侧板的内端分别与两个所述主板呈对接布置,两个所述第二侧板的外端呈焊接布置;两个所述主板、所述底板、两个所述第一侧板和两个所述第二侧板呈折弯一体成型布置。

2.如权利要求1所述的折弯一体成型壳体,其特征在于,所述主板与所述底板之间形成底折弯部,通过折弯作业形成所述底折弯部;所述底折弯部呈长条状布置,所述底折弯部沿朝外呈拱起弧形布置。

3.如权利要求2所述的折弯一体成型壳体,其特征在于,所述第一侧板与所述主板之间形成第一侧折弯部,通过折弯作业形成所述第一侧折弯部;所述第一侧折弯部呈长条状布置,所述第一侧折弯部沿朝外呈拱起弧形布置。

4.如权利要求3所述的折弯一体成型壳体,其特征在于,所述第一侧板的端部形成侧端部,所述侧端部、所述底折弯部和所述第一侧折弯部之间形成拼缝口,所述拼缝口填充有拼缝部,通过焊接作业形成所述拼缝部。

5.如权利要求3所述的折弯一体成型壳体,其特征在于,所述拼缝部具有朝外的拼缝面,所述拼缝面呈曲面状布置,所述底折弯部具有朝外的底折弯面,所述底折弯面朝外呈拱起弧形,所述第一侧折弯部具有朝外的第一侧折弯面,所述第一侧折弯面朝外呈拱起弧形;所述拼缝面分别与所述底折弯面和所述第一侧折弯面呈平齐布置。

6.折弯一体成型壳体的生产方法,其特征在于,包括壳板,具体生产步骤如下:

7.如权利要求6所述的折弯一体成型壳体的生产方法,其特征在于,所述第一侧折弯部、所述底折弯部和所述第一侧板的端部形成拼缝口;步骤(4)中进行焊接作业时,同步对所述拼缝口进行焊接作业形成拼缝部,所述拼缝部填充且封堵所述拼缝口。

8.如权利要求7所述的折弯一体成型壳体的生产方法,其特征在于,所述折弯一体成型壳体的生产方法包括填料件,所述填料件填充至所述拼缝口,步骤(4)进行焊接作业时,将所述填料件分别与所述第一侧折弯部、所述底折弯部和所述第一侧板呈焊接固定布置。

9.如权利要求8所述的折弯一体成型壳体的生产方法,其特征在于,所述第一侧折弯部朝外拱起呈弧形布置,所述底折弯部朝外拱起呈弧形布置,所述填料件的截面呈扇形布置,且所述填料件的弧形面与所述第一侧折弯部和所述底折弯部呈一致布置。

10.如权利要求6所述的折弯一体成型壳体的生产方法,其特征在于,所述第二侧折弯部、所述底折弯部和所述第二侧板的端部形成拼缝口;步骤(4)中的焊接作业,同步对所述拼缝口进行焊接作业形成拼缝部,所述拼缝部填充且封堵所述拼缝口。

技术总结

本发明涉及折弯一体成型壳体的技术领域,公开了折弯一体成型壳体及生产方法,包括壳体,壳体包括两个主板、底板、两个第一侧板及两个第二侧板,底板的两端分别与两个主板呈对接布置,两个第一侧板和两个第二侧板呈一一间隔对应布置,两个第一侧板的内端分别与两个主板呈对接布置,两个第一侧板的外端呈焊接布置,两个第二侧板的内端分别与两个主板呈对接布置,两个第二侧板的外端呈焊接布置;两个主板、底板、两个第一侧板和两个第二侧板呈折弯一体成型布置。这样,底板直接成型固定,无需后续再对底板进行焊接作业,简化壳体的生产步骤,提高壳体的生产效率,以及有效避免因底板焊接不佳造成的泄漏,提高壳体的成品合格率。

技术研发人员:陆宾林,何军生,韦志,郭永清,唐存海

受保护的技术使用者:深圳市乐贝可科技有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!