互联层中空气间隙的形成方法与流程

本发明涉及半导体,尤其是涉及一种互联层中空气间隙的形成方法。

背景技术:

1、随着半导体产业进入高性能与多功能的集成电路新时代,集成电路内元件的密度会随之增加,而元件尺寸以及零件或元件之间的间距会随之缩小。在半导体结构的生产制造过程中,半导体结构中的衬底上一般形成介质层和位于介质层内的通孔结构以及位于通孔结构上的金属层、金属层包括多个金属线。而金属线之间可能存在寄生电容,寄生电容会产生干扰电流。通常在介质层中相邻金属线之间的介质层中形成空气间隙,可以降低寄生电容,起到优化半导体器件的电性能的作用。

2、现有技术在互联层中形成空气间隙的方法为:首先提供衬底;在衬底上形成第一介质层;在第一介质层内形成若干个通孔结构;在通孔结构上形成与通孔结构电连接的多个金属线,金属线之间露出所述第一介质层的表面;刻蚀金属线之间的第一介质层形成凹槽;在第一介质层和金属线上形成第二介质层,第二介质层同时填充部分凹槽,剩余的凹槽在第一介质层作为空气间隙。

3、然而,随着半导体器件的尺寸减小,相邻金属线之间的距离变小,相邻通孔结构之间的距离也在减小,如果金属线和/或通孔结构发生偏移,所以刻蚀第一介质层形成空气间隙所需的凹槽的时候可能会损坏到通孔结构。通孔结构内的金属会造成污染。

技术实现思路

1、本发明的目的在于提供一种互联层中空气间隙的形成方法,金属线和/或通孔结构发生偏移,刻蚀第一介质层形成空气间隙所需的凹槽时不会损坏到通孔结构,从而可以降低通孔结构内的金属造成污染的几率。

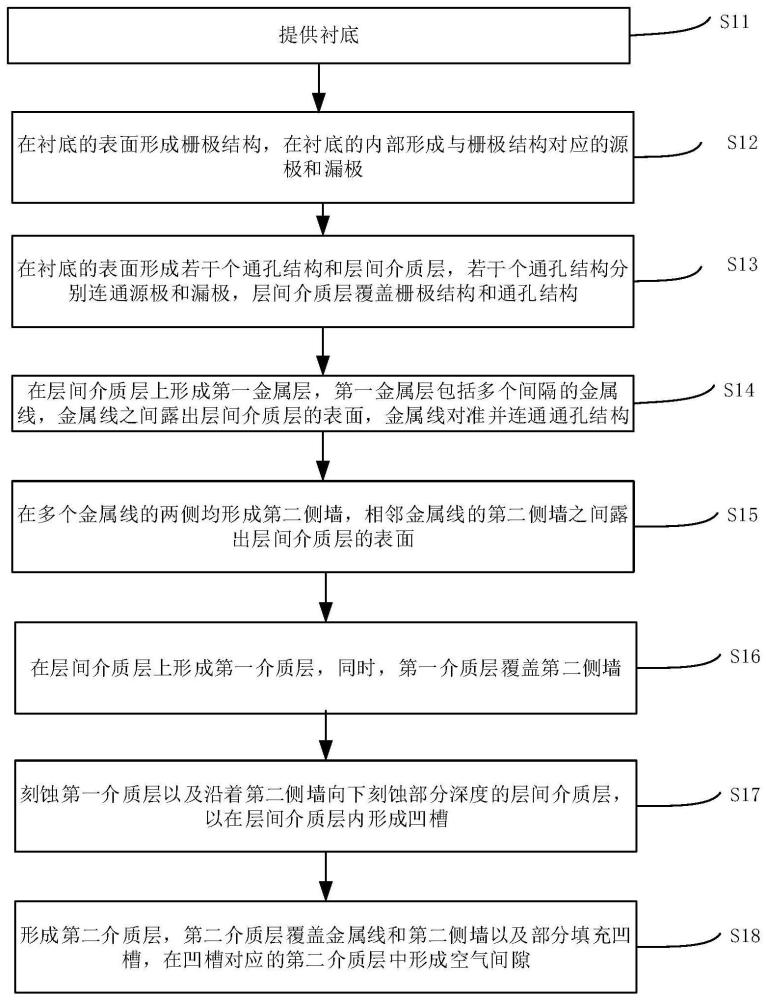

2、为了达到上述目的,本发明提供了一种互联层中空气间隙的形成方法,包括:

3、提供衬底;

4、在所述衬底的表面形成栅极结构,在所述衬底的内部形成与所述栅极结构对应的源极和漏极;

5、在所述衬底的表面形成若干个通孔结构和层间介质层,若干个所述通孔结构分别连通所述源极和漏极,所述层间介质层覆盖所述栅极结构和通孔结构;

6、在所述层间介质层上形成第一金属层,所述第一金属层包括多个间隔的金属线,所述金属线之间露出所述层间介质层的表面,所述金属线对准并连通所述通孔结构;

7、在多个所述金属线的两侧均形成第二侧墙,相邻所述金属线的第二侧墙之间露出所述层间介质层的表面;

8、在所述层间介质层上形成第一介质层,同时,所述第一介质层覆盖所述第二侧墙;

9、刻蚀所述第一介质层以及沿着所述第二侧墙向下刻蚀部分深度的层间介质层,以去除所述第一介质层露出所述第二侧墙,以及在所述层间介质层内形成凹槽;

10、形成第二介质层,所述第二介质层覆盖所述金属线和第二侧墙以及部分填充凹槽,在所述凹槽对应的所述第二介质层中形成空气间隙。

11、可选的,在所述的互联层中空气间隙的形成方法中,所述第二侧墙和所述第二介质层的材料相同。

12、可选的,在所述的互联层中空气间隙的形成方法中,所述第二侧墙、层间介质层、第一介质层和第二介质层均包括氧化硅。

13、可选的,在所述的互联层中空气间隙的形成方法中,在多个所述金属线的两侧均形成第二侧墙的方法包括:

14、沉积一氧化硅层覆盖金属线以及金属线之间的所述层间介质层;

15、刻蚀部分所述氧化硅层,去除金属线之间的所述层间介质层上的氧化硅层以及所述金属线顶部的氧化硅层,剩余位于所述金属线的两侧的氧化硅层作为第二侧墙。

16、可选的,在所述的互联层中空气间隙的形成方法中,采用各向同性的刻蚀方法刻蚀部分所述氧化硅层。

17、可选的,在所述的互联层中空气间隙的形成方法中,所述栅极结构包括:位于衬底表面的栅氧化物层、栅极、第一侧墙和ono层,所述栅氧化物层位于所述衬底和栅极之间,所述第一侧墙位于所述栅极的两侧,所述ono层覆盖栅极的顶部和所述第一侧墙。

18、可选的,在所述的互联层中空气间隙的形成方法中,在所述衬底的表面形成通孔结构和层间介质层的方法包括:

19、在所述衬底的表面形成层间介质层;

20、刻蚀所述层间介质层形成通孔;

21、向通孔内填充金属,以形成通孔结构。

22、可选的,在所述的互联层中空气间隙的形成方法中,采用各项异性刻蚀的方法刻蚀刻蚀所述第一介质层以及沿着所述第二侧墙向下刻蚀部分深度的层间介质层,以去除所述第一介质层露出所述第二侧墙,以及在所述层间介质层内形成凹槽。

23、可选的,在所述的互联层中空气间隙的形成方法中,一个金属线对准一个通孔结构。

24、可选的,在所述的互联层中空气间隙的形成方法中,所述通孔结构呈柱状性。

25、在本发明提供的互联层中空气间隙的形成方法中,包括:提供衬底;在衬底的表面形成栅极结构,在衬底的内部形成与栅极结构对应的源极和漏极;在衬底的表面形成若干个通孔结构和层间介质层,若干个通孔结构分别连通源极和漏极,层间介质层覆盖栅极结构和通孔结构;在层间介质层上形成第一金属层,第一金属层包括多个间隔的金属线,金属线之间露出层间介质层的表面,金属线对准并连通通孔结构;在多个金属线的两侧均形成第二侧墙,相邻金属线的第二侧墙之间露出层间介质层的表面;在层间介质层上形成第一介质层,同时,第一介质层覆盖第二侧墙;刻蚀第一介质层以及沿着第二侧墙向下刻蚀部分深度的层间介质层,以在层间介质层内形成凹槽;形成第二介质层,第二介质层覆盖金属线和第二侧墙以及部分填充凹槽,在凹槽对应的第二介质层中形成空气间隙。本发明在金属线和/或通孔结构发生偏移,刻蚀第一介质层形成空气间隙所需的凹槽时不会损坏到通孔结构,从而降低了通孔结构内的金属造成污染的几率。

技术特征:

1.一种互联层中空气间隙的形成方法,其特征在于,包括:

2.如权利要求1所述的互联层中空气间隙的形成方法,其特征在于,所述第二侧墙和所述第二介质层的材料相同。

3.如权利要求1所述的互联层中空气间隙的形成方法,其特征在于,所述第二侧墙、层间介质层、第一介质层和第二介质层均包括氧化硅。

4.如权利要求3所述的互联层中空气间隙的形成方法,其特征在于,在多个所述金属线的两侧均形成第二侧墙的方法包括:

5.如权利要求4所述的互联层中空气间隙的形成方法,其特征在于,采用各向同性的刻蚀方法刻蚀部分所述氧化硅层。

6.如权利要求1所述的互联层中空气间隙的形成方法,其特征在于,所述栅极结构包括:位于衬底表面的栅氧化物层、栅极、第一侧墙和ono层,所述栅氧化物层位于所述衬底和栅极之间,所述第一侧墙位于所述栅极的两侧,所述ono层覆盖栅极的顶部和所述第一侧墙。

7.如权利要求1所述的互联层中空气间隙的形成方法,其特征在于,在所述衬底的表面形成通孔结构和层间介质层的方法包括:

8.如权利要求1所述的互联层中空气间隙的形成方法,其特征在于,采用各项异性刻蚀的方法刻蚀刻蚀所述第一介质层以及沿着所述第二侧墙向下刻蚀部分深度的层间介质层,以去除所述第一介质层露出所述第二侧墙,以及在所述层间介质层内形成凹槽。

9.如权利要求1所述的互联层中空气间隙的形成方法,其特征在于,一个金属线对准一个通孔结构。

10.如权利要求1所述的互联层中空气间隙的形成方法,其特征在于,所述通孔结构呈柱状性。

技术总结

本发明提供了一种互联层中空气间隙的形成方法,包括:在衬底的表面形成栅极结构,内部形成源极和漏极;在衬底的表面形成若干个通孔结构和层间介质层,若干个通孔结构分别连通源极和漏极,层间介质层覆盖栅极结构和通孔结构;在层间介质层上形成第一金属层,包括多个间隔的金属线,金属线对准并连通通孔结构;在多个金属线的两侧均形成第二侧墙;在层间介质层上形成第一介质层,第一介质层覆盖第二侧墙;刻蚀第一介质层以及沿着第二侧墙向下刻蚀部分深度的层间介质层,在层间介质层内形成凹槽;形成第二介质层,第二介质层覆盖金属线和第二侧墙以及部分填充凹槽,在凹槽对应的第二介质层中形成空气间隙。本发明不会损坏到通孔结构。

技术研发人员:肖培

受保护的技术使用者:上海华虹宏力半导体制造有限公司

技术研发日:

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!