储能下箱体、储能下箱体制造方法及储能电池包与流程

本发明涉及储能装置,尤其涉及储能下箱体、储能下箱体制造方法及储能电池包。

背景技术:

1、随着储能产业的不断发展,以锂离子电池为首的储能装置技术在储能系统的应用越来越广泛。在储能装置的实际工作过程中,需要将储能装置容置在储能箱体中,提高对储能装置的保护。储能箱体包括储能上箱体与储能下箱体,储能下箱体用于容纳储能装置并对储能装置进行散热处理,储能上箱体盖设在储能下箱体的上方以将储能装置固定在储能上箱体与储能下箱体内。

2、在现有技术中,储能下箱体由液冷板、左右侧边框、前后边框、若干液冷板支撑纵梁和若干结构加强横梁焊接固定而成。然而,上述方案存在有以下几处缺点:

3、1)下箱体框架组成零件过多,零件误差累计过多,会导致装配尺寸误差增大,良品率下降,生产效率降低;

4、2)为了加强液冷板结构强度,通常会将结构加强件与液冷板焊接,这可能会对液冷板流道造成损伤;

5、3)现有的储能下箱体的总体重量偏大,会增加产品的成本;

6、4)结构加强件的拼焊处,会有应力集中,存在有损坏的风险;

7、5)运输过程中的颠簸可能会导致液冷板的损坏。

技术实现思路

1、本发明的目的在于提供储能下箱体、储能下箱体制造方法及储能电池包,以简化储能下箱体的具体结构,提升结构的稳定性,降低损伤的风险。

2、为达此目的,本发明采用以下技术方案:

3、储能下箱体,包括由上到下依次叠放的液冷板平面板、液冷板流道板和辊压边框,所述辊压边框为环形结构,且所述辊压边框包括相固接的u型板和平面板,所述u型板与部分所述平面板形成边框主体,所述边框主体的横截面呈口字形,所述边框主体与所述液冷板流道板围成容置槽,其余的所述平面板作为边框突出结构,所述边框突出结构位于所述容置槽内,所述容置槽内安装有冲压横梁,所述冲压横梁夹设于所述液冷板流道板与所述边框突出结构之间;所述储能下箱体还包括若干拉铆螺母,所述拉铆螺母穿过所述液冷板平面板和所述液冷板流道板,并插接于所述辊压边框。

4、作为储能下箱体的优选技术方案,所述冲压横梁的顶部凸设有若干横梁凸起支撑结构,所述横梁凸起支撑结构与所述液冷板流道板相接触。

5、作为储能下箱体的优选技术方案,所述冲压横梁的底部具有若干横梁横向筋条结构,所述横梁横向筋条结构的长度方向与所述储能下箱体的长度方向相互垂直且位于同一平面内。

6、作为储能下箱体的优选技术方案,所述辊压边框的材质为高强度钢。

7、作为储能下箱体的优选技术方案,所述冲压横梁一体成型。

8、储能下箱体制造方法,应用于上述的储能下箱体,包括以下步骤:

9、s10:利用辊压模具将板材辊压加工成方管件,再将所有的所述方管件的端部首尾相连焊接成所述辊压边框;

10、s20:将所述冲压横梁放置在所述边框突出结构上,通过电阻焊将所述冲压横梁固定于所述辊压边框上;

11、s30:在所述冲压横梁的顶部涂抹结构胶;

12、s40:将所述液冷板流道板叠放于所述冲压横梁的顶部,将所述液冷板平面板叠放于所述液冷板流道板上;

13、s50:利用拉铆螺母将所述辊压边框与所述液冷板平面板和所述液冷板流道板拉铆连接。

14、作为储能下箱体制造方法的优选技术方案,所述储能下箱体还包括底部板,所述底部板夹设于所述冲压横梁与所述边框突出结构之间,s20包括以下详细步骤:

15、s21:将所述底部板放置在所述边框突出结构上,通过电阻焊将所述冲压横梁固定于所述辊压边框上;

16、s22:将所述冲压横梁放置在所述底部板上,通过电阻焊将所述冲压横梁固定于所述辊压边框上。

17、作为储能下箱体制造方法的优选技术方案,所述储能下箱体还包括保温喷涂层,所述保温喷涂层设于所述冲压横梁的底部,在s40之前还包括以下步骤:

18、s39:向所述冲压横梁的底部喷涂保温材料,用以形成所述保温喷涂层。

19、作为储能下箱体制造方法的优选技术方案,所述保温喷涂层的材质为发泡材料。

20、储能电池包,包括储能上箱体、储能装置和上述的储能下箱体,所述储能上箱体与所述储能下箱体扣合固定且形成收纳腔,所述储能装置置于所述收纳腔内,且所述储能装置放置在所述储能下箱体上。

21、本发明的有益效果:

22、该储能下箱体的辊压边框采用辊压成型工艺,辊压模具成型辊压边框的加工方案,加工速率块且生产效率高,实现了对u型板的顺利加工。以上成型方式结合储能下箱体的特定安装形式,得以在保证储能下箱体的结构强度和刚度的同时,缩减了储能下箱体的整体高度。边框突出结构的设置使得辊压边框的底面具有了突出平面,此平面能够用于放置冲压横梁,从而方便了辊压边框与冲压横梁之间的相对位置固定,有助于提高储能下箱体的生产效率。而辊压边框采用一体的边框突出结构与边框主体的结构,在保证了结构强度的同时,也便于储能下箱体进行批量生产。冲压横梁采用冲压的方式成型,加工速率块且生产效率高,且可以适配对冲压横梁形状的特定需求;以上成型方式结合储能下箱体的特定安装形式,能够满足储能下箱体在横向方向上对结构强度的需求;模具成型的加工方案也能保证冲压横梁批量生产的尺寸精度要求,更加适合大批量规模化生产。通过拉铆螺母将液冷板平面板和液冷板流道板固接于辊压边框上的设计,降低了储能下箱体上各构件因意外而产生位置偏移甚至脱离的情况,保证了储能下箱体的结构稳定性。

23、该储能下箱体制造方法能够实现对储能下箱体的高效制造,通过辊压边框辊压成型与焊接加工操作以及冲压横梁的冲压成型,得以优化储能下箱体的制造流程,提高制造效率,降低制造过程中的风险,在保障储能下箱体的生产效率与良品率的同时,还能够减少操作人员的工作量,降低生产过程中的危险隐患,改善了工作的环境,保障了操作人员的人身健康。

24、该储能电池包通过对储能下箱体的结构改进,使得储能电池包在横向方向上具备良好的强度,能够在转运吊装的过程中,保证良好的横纵方向储能电池包的结构强度,大幅度降低了形变和损坏的风险。储能下箱体的结构改进在保证储能箱体结构强度的同时,还缩减了储能下箱体的整体高度,有助于储能电池包结构的整体改进,便于储能电池包结构简化,能够减少所占用的空间。

技术特征:

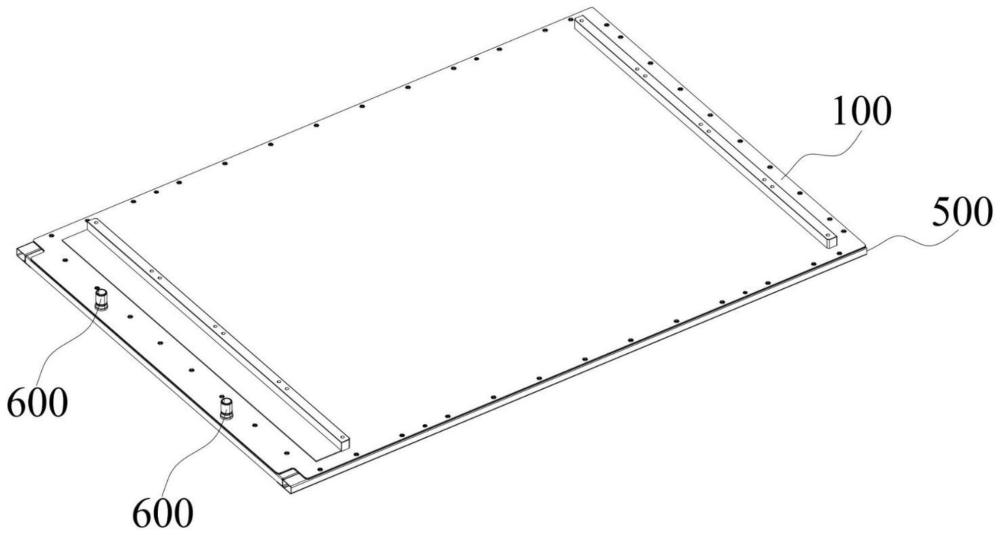

1.储能下箱体,其特征在于,包括由上到下依次叠放的液冷板平面板(100)、液冷板流道板(200)和辊压边框(500),所述辊压边框(500)为环形结构,且所述辊压边框(500)包括相固接的u型板和平面板,所述u型板与部分所述平面板形成边框主体(502),所述边框主体(502)的横截面呈口字形,所述边框主体(502)与所述液冷板流道板(200)围成容置槽,其余的所述平面板作为边框突出结构(501),所述边框突出结构(501)位于所述容置槽内,所述容置槽内安装有冲压横梁(300),所述冲压横梁(300)夹设于所述液冷板流道板(200)与所述边框突出结构(501)之间;所述储能下箱体还包括若干拉铆螺母(600),所述拉铆螺母(600)穿过所述液冷板平面板(100)和所述液冷板流道板(200),并插接于所述辊压边框(500)。

2.根据权利要求1所述的储能下箱体,其特征在于,所述冲压横梁(300)的顶部凸设有若干横梁凸起支撑结构(301),所述横梁凸起支撑结构(301)与所述液冷板流道板(200)相接触。

3.根据权利要求1所述的储能下箱体,其特征在于,所述冲压横梁(300)的底部具有若干横梁横向筋条结构(302),所述横梁横向筋条结构(302)的长度方向与所述储能下箱体的长度方向相互垂直且位于同一平面内。

4.根据权利要求1所述的储能下箱体,其特征在于,所述辊压边框(500)的材质为高强度钢。

5.根据权利要求1-4任一项所述的储能下箱体,其特征在于,所述冲压横梁(300)一体成型。

6.储能下箱体制造方法,应用于权利要求1-5任一项所述的储能下箱体,其特征在于,包括以下步骤:

7.根据权利要求6所述的储能下箱体制造方法,其特征在于,所述储能下箱体还包括底部板(400),所述底部板(400)夹设于所述冲压横梁(300)与所述边框突出结构(501)之间,s20包括以下详细步骤:

8.根据权利要求6所述的储能下箱体制造方法,其特征在于,所述储能下箱体还包括保温喷涂层,所述保温喷涂层设于所述冲压横梁(300)的底部,在s40之前还包括以下步骤:

9.根据权利要求8所述的储能下箱体制造方法,其特征在于,所述保温喷涂层的材质为发泡材料。

10.储能电池包,其特征在于,包括储能上箱体、储能装置和权利要求1-5任一项所述的储能下箱体,所述储能上箱体与所述储能下箱体扣合固定且形成收纳腔,所述储能装置置于所述收纳腔内,且所述储能装置放置在所述储能下箱体上。

技术总结

本发明涉及储能装置技术领域,具体公开了储能下箱体、储能下箱体制造方法及储能电池包。该储能下箱体包括由上到下依次叠放的液冷板平面板、液冷板流道板和辊压边框,辊压边框为环形结构,且辊压边框包括相固接的U型板和平面板,U型板与部分平面板形成边框主体,边框主体的横截面呈口字形,边框主体与液冷板流道板围成容置槽,其余的平面板作为边框突出结构,边框突出结构位于容置槽内,容置槽内安装有冲压横梁,冲压横梁夹设于液冷板流道板与边框突出结构之间;储能下箱体还包括若干拉铆螺母,拉铆螺母穿过液冷板平面板和液冷板流道板,并插接于辊压边框。该储能下箱体通过具体结构的简化,提升了结构稳定性,降低了损伤风险。

技术研发人员:林清云,石力,王威,周子健,蓝方炜

受保护的技术使用者:江苏毅昌科技有限公司

技术研发日:

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!