基于激光加工的微凸点基板及制备方法、微凸点互联结构

本申请实施例涉及电子制造领域,具体而言,涉及一种基于激光加工的微凸点基板及制备方法、微凸点互联结构。

背景技术:

1、日前人工智能、神经网络等技术发展迅速,他们需要对海量的数据进行运算,这对硬件电路的并行处理能力提出了挑战。同时,随着互联网、传感器,以及各种数字化终端设备的普及,网络数据呈现出爆炸式的指数级增长,芯片的存储密度逐渐增加,预计将达到tb/mm2级别。不论是处理器还是存储器,对硬件电路的高密度互联需求都不断增加。

2、基于微焊接凸点的互联结构因其可以缩短互连线长度、提高电路性能、缩小尺寸、降低功耗等一些优点,已被广泛用于芯片的电气连接。然而,因为在电镀过程中很难生长出直径较小、厚度较大的焊接微凸点,并且随着直径的减小,在结构粘合过程中难以进行塌陷控制,使得微焊接凸点互连结构中的焊接微凸点难以实现小直径(例如小于10微米)的要求。因此,如何制备得到具有小直径的焊接微凸点的互联结构,成为本领域当前亟待解决的问题。

技术实现思路

1、本申请实施例在于提供一种基于激光加工的微凸点基板及制备方法、微凸点互联结构,旨在解决如何制备得到具有小直径的焊接微凸点的互联结构的问题。

2、本申请实施例第一方面提供一种基于激光加工的微凸点基板制备方法,所述制备方法包括:

3、提供晶圆基底;

4、在所述晶圆基底的一侧形成掩膜层,基于激光处理工艺对所述掩膜层进行曝光处理,在所述掩膜层形成多个贯穿所述掩膜层的通孔,并在所述通孔内填充第一金属;

5、去除所述掩膜层,对所述晶圆基底靠近所述第一金属的一侧进行刻蚀处理,形成阵列排布的多个微凸点,所述微凸点的直径小于或等于2μm;

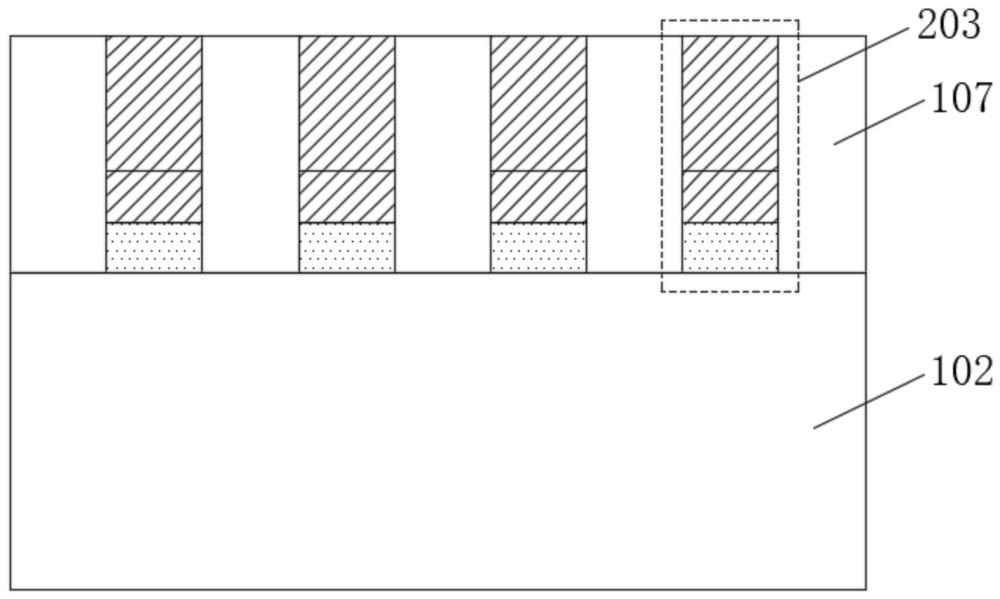

6、在所述微凸点的间隙中形成绝缘层,得到所述微凸点基板。

7、在一种可选的实施方式中,所述在所述晶圆基底的一侧形成掩膜层,包括:

8、在所述晶圆基底的一侧形成黏附层,所述黏附层的材料为第二金属;

9、在所述黏附层背离所述晶圆基底的一侧形成种子层,所述种子层的材料为所述第一金属;

10、在所述种子层背离所述晶圆基底的一侧形成所述掩膜层,所述掩膜层的厚度大于所述种子层的厚度,所述厚度为在所述晶圆基底指向所述掩膜层方向上的尺寸。

11、在一种可选的实施方式中,所述基于激光处理工艺对所述掩膜层进行曝光处理,在所述掩膜层形成多个贯穿所述掩膜层的通孔,包括:

12、基于激光直写装置对所述掩膜层进行激光直写工艺的处理,使所述掩膜层得到多次曝光处理,在所述掩膜层形成多个所述通孔。

13、在一种可选的实施方式中,所述基于激光处理工艺对所述掩膜层进行曝光处理,在所述掩膜层形成多个贯穿所述掩膜层的通孔,包括:

14、基于激光烧蚀装置对所述掩膜层进行激光烧蚀工艺的处理,在所述掩膜层形成多个所述通孔。

15、在一种可选的实施方式中,所述去除所述掩膜层,对所述晶圆基底靠近所述第一金属的一侧进行刻蚀处理,形成阵列排布的多个微凸点,包括:

16、去除所述掩膜层,形成与多个通孔一一对应的多个原始微凸点;

17、对所述种子层的第一金属、所述原始微凸点的第一金属以及所述黏附层的第二金属的进行刻蚀处理,直至在所述原始微凸点的间隙中暴露所述晶圆基底靠近所述第一金属一侧的表面,得到所述多个微凸点。

18、在一种可选的实施方式中,所述在所述微凸点的间隙中形成绝缘层,得到所述微凸点基板,包括:

19、在所述晶圆基底靠近所述微凸点的一侧沉积绝缘层材料,以使所述绝缘层材料填充所述微凸点的间隙,得到所述绝缘层;

20、对所述绝缘层以及所述微凸点背离所述晶圆基底的一侧进行研磨和抛光处理,使所述绝缘层和所述微凸点的厚度相同,得到所述微凸点基板,所述厚度为在所述晶圆基底指向所述掩膜层方向上的尺寸。

21、在一种可选的实施方式中,所述微凸点的厚度大于或等于10μm,且小于或等于50μm,所述厚度为在所述晶圆基底指向所述掩膜层方向上的尺寸。

22、在一种可选的实施方式中,所述第一金属包括以下至少一种:铜、金、钨。

23、本申请实施例第二方面提供一种基于激光加工的微凸点基板,所述微凸点基板为采用第一方面中任意一项所述的基于激光加工的微凸点基板制备方法进行制备得到的。

24、本申请实施例第三方面提供一种微凸点互连结构,所述微凸点互联结构包括第一晶圆和第二晶圆,所述第一晶圆和所述第二晶圆为权利要求9所述的微凸点基板,所述第一晶圆与所述第二晶圆基于所述微凸点基板上的微凸点相互键合连接。

25、有益效果:

26、本申请提供一种基于激光加工的微凸点基板及制备方法、微凸点互联结构,所述制备方法包括:提供晶圆基底;在所述晶圆基底的一侧形成掩膜层,基于激光处理工艺对所述掩膜层进行曝光处理,在所述掩膜层形成多个贯穿所述掩膜层的通孔,并在所述通孔内填充第一金属;去除所述掩膜层,对所述晶圆基底靠近所述第一金属的一侧进行刻蚀处理,形成阵列排布的多个微凸点,所述微凸点的直径小于或等于2μm;在所述微凸点的间隙中形成绝缘层,得到所述微凸点基板。本申请通过激光处理工艺对掩膜层进行处理,可以在掩膜层上形成直径更小、厚度更大的通孔,基于激光处理工艺形成的通孔可以制备得到具有直径小于2微米的微凸点的基板。

27、上述说明仅是本申请技术方案的概述,为了能够更清楚了解本申请的技术手段,而可依照说明书的内容予以实施,并且为了让本申请的上述和其它目的、特征和优点能够更明显易懂,以下特举本申请的具体实施方式。

技术特征:

1.一种基于激光加工的微凸点基板制备方法,其特征在于,所述制备方法包括:

2.根据权利要求1所述的基于激光加工的微凸点基板制备方法,其特征在于,所述在所述晶圆基底的一侧形成掩膜层,包括:

3.根据权利要求1所述的基于激光加工的微凸点基板制备方法,其特征在于,所述基于激光处理工艺对所述掩膜层进行曝光处理,在所述掩膜层形成多个贯穿所述掩膜层的通孔,包括:

4.根据权利要求1所述的基于激光加工的微凸点基板制备方法,其特征在于,所述基于激光处理工艺对所述掩膜层进行曝光处理,在所述掩膜层形成多个贯穿所述掩膜层的通孔,包括:

5.根据权利要求2所述的基于激光加工的微凸点基板制备方法,其特征在于,所述去除所述掩膜层,对所述晶圆基底靠近所述第一金属的一侧进行刻蚀处理,形成阵列排布的多个微凸点,包括:

6.根据权利要求1所述的基于激光加工的微凸点基板制备方法,其特征在于,所述在所述微凸点的间隙中形成绝缘层,得到所述微凸点基板,包括:

7.根据权利要求1所述的基于激光加工的微凸点基板制备方法,其特征在于,所述微凸点的厚度大于或等于10μm,且小于或等于50μm,所述厚度为在所述晶圆基底指向所述掩膜层方向上的尺寸。

8.根据权利要求1所述的基于激光加工的微凸点基板制备方法,其特征在于,所述第一金属包括以下至少一种:铜、金、钨。

9.一种基于激光加工的微凸点基板,其特征在于,所述微凸点基板为采用权利要求1-8任意一项所述的基于激光加工的微凸点基板制备方法进行制备得到的。

10.一种微凸点互连结构,其特征在于,所述微凸点互联结构包括第一晶圆和第二晶圆,所述第一晶圆和所述第二晶圆为权利要求9所述的微凸点基板,所述第一晶圆与所述第二晶圆基于所述微凸点基板上的微凸点相互键合连接。

技术总结

本申请提供一种基于激光加工的微凸点基板及制备方法、微凸点互联结构,涉及电子制造领域,包括:提供晶圆基底;在所述晶圆基底的一侧形成掩膜层,基于激光处理工艺对掩膜层进行曝光处理,在掩膜层形成多个贯穿掩膜层的通孔,并在通孔内填充第一金属;去除掩膜层,对晶圆基底靠近所述第一金属的一侧进行刻蚀处理,形成阵列排布的多个微凸点,微凸点的直径小于或等于2μm;在微凸点的间隙中形成绝缘层,得到微凸点基板。本申请通过激光处理工艺对掩膜层进行处理,可以在掩膜层上形成直径更小、厚度更大的通孔,基于激光处理工艺形成的通孔可以制备得到具有直径小于2微米的微凸点的基板。

技术研发人员:陈浪,王玮

受保护的技术使用者:北京大学

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!