一种无主栅刷胶电池片连接成串的制备方法与流程

本发明涉及光伏组件加工,尤其涉及一种无主栅刷胶电池片连接成串的制备方法。

背景技术:

1、随着太阳能光伏的不断发展,太阳电池片栅线数量已成为目前热门的话题,从最开始的2根栅线逐渐发展到目前主流5、7、9、12根栅线,虽然主栅数量增多增加了电池片正面电流的收集能力,然而主栅线越多,对电池片正面遮挡越严重,这部分会造成功率损失,同时主栅线越多,对焊接设备制作成本也越来越高。而无主栅则很好的兼顾了多主栅问题,因为无主栅减少遮挡和增加了电流收集能力,同时通过使用导电胶代替银主栅能够大幅度降低银浆使用成本,且具备设备简单、稳定性强等特点。然而,如果采用目前的焊接工艺实施无主栅电池焊接,制作成本非常高,而且存在结合力不足、el检测存在阴影等问题,目前大部分厂家对无主栅电池互联仍处于实验研究阶段。

2、公布号cn105576046a的发明专利《一种用于太阳能电池的无主栅焊带的制备方法》中,该方法主要通过热压装置将间隔的上下热熔胶膜片熔融后与铜线压合在一起,虽然能够使铜线粘附在热熔胶膜片上,但生产过程中热熔胶膜片需全部熔融,热熔胶膜片的受热均匀性、传热效率都比较差,生产效率和工艺稳定性不高。

技术实现思路

1、本发明旨在解决现有技术中存在的技术问题,提供一种无主栅刷胶电池片连接成串的制备方法,该方法使用胶水代替目前多主栅的银浆栅线工艺,用于无主栅太阳能电池片串联,以双面涂胶的电池片为原材料,通过压合力将焊丝与连接电极内部胶压出并贴合,再将胶水受热固化实现焊丝与电池片的连接,整个工艺流程简单高效且稳定性好,工艺成本低,电池片优质率大大提升。

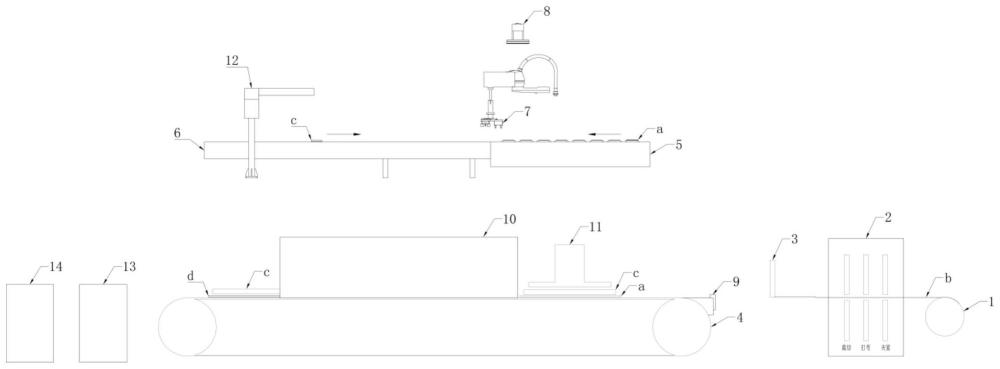

2、本发明的技术方案是:一种无主栅刷胶电池片连接成串的制备方法,包括以下步骤:

3、1)未刷胶电池片通过上料流水线送入印刷机,在正、反面每处连接电极位置印刷胶水;

4、2)供带机构同时释放多根焊丝穿入制带机构,拉带机构拉住焊丝与制带机构联动制带,制带机构配合夹紧焊丝实施打弯及裁切动作,裁切下来两个半片所需长度的焊丝由拉带机构拉至固化输送线,被切断的焊丝端部由制带机构向前送出一段距离,为下次拉带做好准备;

5、3)刷胶电池片以步进方式向前搬运,与此同时压瓦输送线从相对方向输送压瓦,在汇流至机器人抓手下方后先由视觉相机拍照测算,机器人抓手再根据测算结果自适应纠偏对位抓取电池片和压瓦,保证压瓦、刷胶电池片与制完带的焊丝对位放置准确;

6、4)拉至固化输送线的焊丝另一端配合输送线尾部的尾夹机构拉直绷紧,接着机器人抓手动作,将第一块压瓦空压焊丝前段上方,后方电池片则顺位压住焊丝后段;接着重复此前制带及电池片和压瓦抓取动作,继续将焊丝拉至第一步电池片上,压瓦压住第一片电池片上方的焊丝,顺位电池片压住焊丝后段,重复上述动作,制作成连续的电池串组件;

7、5)电池串组件通过固化输送线步进式流入高温炉中进行胶水固化,固化前先通过排胶机构下压排胶,排胶机构向下释放压合力压住压瓦,压瓦再压住焊丝,从而将内部胶水压出并包裹住焊丝;高温炉高温照射将胶水固化,焊丝与电池片粘接牢固并可流出,压瓦则通过压瓦回收机构抓取至压瓦输送线重复使用;

8、6)流出的电池串组件通过串切裁机构在串间距处切断,形成电池串成品,最后流入el检测机构,将电池串通电并拍照检测有无虚焊或者隐裂。

9、进一步的,本发明中多根焊丝呈等间距相互平行排布。

10、进一步的,本发明中焊丝的放线张力范围为5-50n。

11、进一步的,本发明中所述焊丝为外表面包覆锡层或低温合金层的铜丝,焊丝的线径为0.25~0.35mm。

12、进一步的,本发明中电池片的刷胶宽度为0.2~1mm,焊丝与胶水放置对位精度为±0.03mm。

13、本发明与现有技术相比具有以下优点:本发明使用胶水代替目前多主栅的银浆栅线工艺,用于无主栅太阳能电池片串联,以双面涂胶的电池片为原材料,通过压合力将焊丝与连接电极内部胶压出并贴合,再将胶水受热固化实现焊丝与电池片的连接;该方法取消了电池片表面的烧结点印刷,直接在电池片正反面印刷宽度更细的胶水,不仅节省了银浆使用,而且无需电池片烧结设备,大大降低了电池片制造前期投入,生产工艺流程也可以相应减少,既避免了丝网过程中产生的不良,电池片优质率得到提升,还可以降低人员成本,生产效率也得到进一步提升;整个工艺流程简单高效且稳定性好,工艺成本低,良品率高。

技术特征:

1.一种无主栅刷胶电池片连接成串的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种无主栅刷胶电池片连接成串的制备方法,其特征在于:多根焊丝(b)呈等间距相互平行排布。

3.根据权利要求1所述的一种无主栅刷胶电池片连接成串的制备方法,其特征在于:焊丝(b)的放线张力范围为5-50n。

4.根据权利要求1所述的一种无主栅刷胶电池片连接成串的制备方法,其特征在于:所述焊丝(b)为外表面包覆锡层或低温合金层的铜丝,焊丝(b)的线径为0.25~0.35mm。

5.根据权利要求1所述的一种无主栅刷胶电池片连接成串的制备方法,其特征在于:电池片(a)的刷胶宽度为0.2~1mm,焊丝(b)与胶水(a1)放置对位精度为±0.03mm。

技术总结

本发明公开了一种无主栅刷胶电池片连接成串的制备方法,包括将未刷胶电池片送入印刷机,在正、反面每处连接电极位置印刷胶水,接着重复进行制带及电池片和压瓦抓取、放置动作,制作成连续的电池串组件,电池串组件在流入高温炉前通过排胶机构下压排胶,完成固化后流至串切裁机构在串间距处切断形成电池串成品,最后流入EL检测机构检测,压瓦则回收重复使用。本发明使用胶水代替目前多主栅的银浆栅线工艺,用于无主栅太阳能电池片串联,以双面涂胶的电池片为原材料,通过压合力将焊丝与连接电极内部胶压出并贴合,再将胶水受热固化实现焊丝与电池片的连接,整个工艺流程简单高效,稳定性好,成本低,电池片优质率大大提升。

技术研发人员:安锦湖,蔡之良,殷秦政,毛矛,徐行康,王宜伟,华林涛,顾威

受保护的技术使用者:安徽联鹏智能装备有限公司

技术研发日:

技术公布日:2024/5/29

- 还没有人留言评论。精彩留言会获得点赞!