半导体器件及其制备方法与流程

本申请涉及半导体,特别是涉及一种半导体器件及其制备方法。

背景技术:

1、传统半导体功率器件为防止外界水汽与可动离子对器件内部结构造成影响,通常会在器件的终端区覆盖钝化层,钝化层会一直延伸至正面电极表面。然而,具备该钝化层结构的器件在封装后进行tc(temperature cycling,温度循环)测试后,由于封装器件内的塑封料、金属层和钝化层的热膨胀系数不同,它们之间会因为相互挤压而产生应力。在应力超过阈值时,金属层表面与位于其上方的钝化层会发生开裂。此时,空气中的水汽与可动离子会沿着开裂处的缝隙进入器件内部,造成器件性能的退化,甚至器件失效。

2、因此,如何降低钝化层与金属层之间的应力,避免开裂问题,提高器件寿命,是本领域亟待解决的问题。

技术实现思路

1、有鉴于此,本申请实施例为解决背景技术中存在的至少一个问题而提供一种半导体器件及其制备方法。

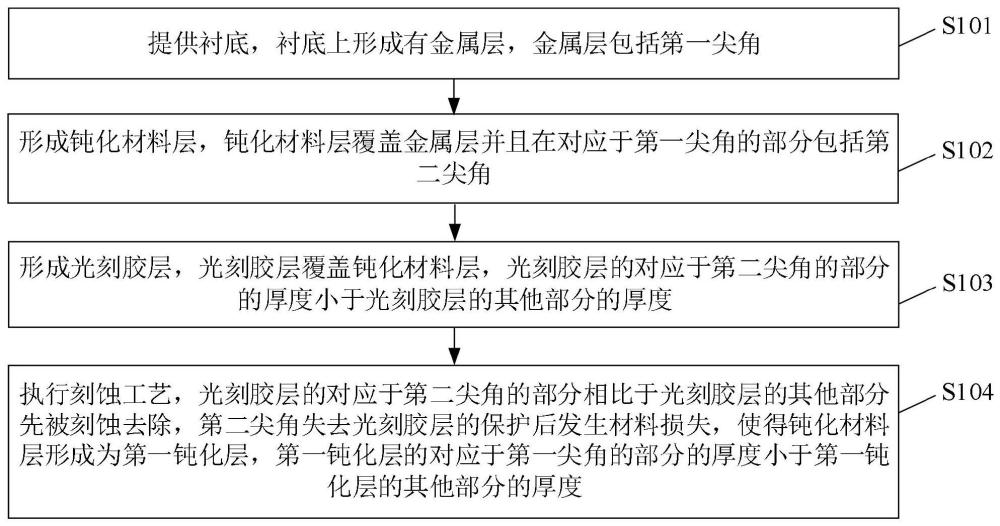

2、第一方面,本申请实施例提供了一种半导体器件的制备方法,包括:

3、提供衬底,所述衬底上形成有金属层,所述金属层包括第一尖角;

4、形成钝化材料层,所述钝化材料层覆盖所述金属层并且在对应于所述第一尖角的部分包括第二尖角;

5、形成光刻胶层,所述光刻胶层覆盖所述钝化材料层,所述光刻胶层的对应于所述第二尖角的部分的厚度小于所述光刻胶层的其他部分的厚度;

6、执行刻蚀工艺,所述光刻胶层的对应于所述第二尖角的部分相比于所述光刻胶层的其他部分先被刻蚀去除,所述第二尖角失去所述光刻胶层的保护后发生材料损失,使得所述钝化材料层形成为第一钝化层,所述第一钝化层的对应于所述第一尖角的部分的厚度小于所述第一钝化层的其他部分的厚度。

7、结合本申请的第一方面,在一可选实施方式中,所述形成光刻胶层包括:通过控制涂胶工艺条件形成具有第一厚度的光刻胶层,在所述第一厚度的条件下,所述光刻胶层的对应于所述第二尖角的部分的厚度小于所述光刻胶层的其他部分的厚度。

8、结合本申请的第一方面,在一可选实施方式中,所述第一厚度大于第一尺寸值且小于第二尺寸值,其中,所述第一尺寸值为所述钝化材料层的顶表面的最高点与最低点之间的高度差值,所述第二尺寸值为涂胶过程中使得光刻胶层的顶表面为平整水平面时的光刻胶层的厚度临界值。

9、结合本申请的第一方面,在一可选实施方式中,所述形成光刻胶层包括:形成光刻胶材料层,所述光刻胶材料层的顶表面位于所述钝化材料层的最高点之上;对所述光刻胶材料层进行曝光、显影,以使所述光刻胶材料层的对应于所述第二尖角的部分被部分去除,得到对应于所述第二尖角的部分的厚度小于其他部分的厚度的所述光刻胶层。

10、结合本申请的第一方面,在一可选实施方式中,所述第一钝化层的对应于所述第一尖角的部分包括至少两个拐角,各所述拐角的角度值大于90°。

11、结合本申请的第一方面,在一可选实施方式中,所述第一钝化层的材料包括氮化硅或氧化硅。

12、结合本申请的第一方面,在一可选实施方式中,所述方法还包括:形成第二钝化层,所述第二钝化层覆盖所述第一钝化层并且与所述第一钝化层的对应于所述第一尖角的部分直接接触。

13、第二方面,本申请实施例提供了一种半导体器件,包括:

14、衬底,所述衬底上形成有金属层,所述金属层包括第一尖角;

15、第一钝化层,所述第一钝化层覆盖所述金属层,所述第一钝化层的对应于所述第一尖角的部分的厚度小于所述第一钝化层的其他部分的厚度。

16、结合本申请的第二方面,在一可选实施方式中,所述第一钝化层的对应于所述第一尖角的部分包括至少两个拐角,各所述拐角的角度值大于90°。

17、结合本申请的第二方面,在一可选实施方式中,还包括:第二钝化层,所述第二钝化层覆盖所述第一钝化层并且与所述第一钝化层的对应于所述第一尖角的部分直接接触。

18、本申请实施例提供的半导体器件及其制备方法,通过减小第一钝化层的对应于金属层的第一尖角的部分的厚度,使其小于第一钝化层的其他部分的厚度,减小了第一钝化层与金属层之间的应力,避免应力在第一尖角处集中,避免第一钝化层在此位置开裂,提高器件寿命;此外,本申请实施例提供的半导体器件的制备方法,通过形成覆盖钝化材料层的光刻胶层,该光刻胶层的对应于第二尖角的部分的厚度小于该光刻胶层的其他部分的厚度,然后执行刻蚀工艺,光刻胶层的对应于第二尖角的部分相比于光刻胶层的其他部分先被刻蚀去除,第二尖角失去光刻胶层的保护后发生材料损失,使得钝化材料层形成为第一钝化层;如此,无需复杂的制备工艺即可实现第二尖角处材料的去除。

19、本申请附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本申请的实践了解到。

技术特征:

1.一种半导体器件的制备方法,其特征在于,包括:

2.根据权利要求1所述的半导体器件的制备方法,其特征在于,所述形成光刻胶层包括:通过控制涂胶工艺条件形成具有第一厚度的光刻胶层,在所述第一厚度的条件下,所述光刻胶层的对应于所述第二尖角的部分的厚度小于所述光刻胶层的其他部分的厚度。

3.根据权利要求2所述的半导体器件的制备方法,其特征在于,所述第一厚度大于第一尺寸值且小于第二尺寸值,其中,所述第一尺寸值为所述钝化材料层的顶表面的最高点与最低点之间的高度差值,所述第二尺寸值为涂胶过程中使得光刻胶层的顶表面为平整水平面时的光刻胶层的厚度临界值。

4.根据权利要求1所述的半导体器件的制备方法,其特征在于,所述形成光刻胶层包括:形成光刻胶材料层,所述光刻胶材料层的顶表面位于所述钝化材料层的最高点之上;对所述光刻胶材料层进行曝光、显影,以使所述光刻胶材料层的对应于所述第二尖角的部分被部分去除,得到对应于所述第二尖角的部分的厚度小于其他部分的厚度的所述光刻胶层。

5.根据权利要求1所述的半导体器件的制备方法,其特征在于,所述第一钝化层的对应于所述第一尖角的部分包括至少两个拐角,各所述拐角的角度值大于90°。

6.根据权利要求1所述的半导体器件的制备方法,其特征在于,所述第一钝化层的材料包括氮化硅或氧化硅。

7.根据权利要求1所述的半导体器件的制备方法,其特征在于,所述方法还包括:形成第二钝化层,所述第二钝化层覆盖所述第一钝化层并且与所述第一钝化层的对应于所述第一尖角的部分直接接触。

8.一种半导体器件,其特征在于,包括:

9.根据权利要求8所述的半导体器件,其特征在于,所述第一钝化层的对应于所述第一尖角的部分包括至少两个拐角,各所述拐角的角度值大于90°。

10.根据权利要求8所述的半导体器件,其特征在于,还包括:第二钝化层,所述第二钝化层覆盖所述第一钝化层并且与所述第一钝化层的对应于所述第一尖角的部分直接接触。

技术总结

本申请实施例涉及一种半导体器件的制备方法,包括:提供衬底,衬底上形成有金属层,金属层包括第一尖角;形成钝化材料层,钝化材料层覆盖金属层并且在对应于第一尖角的部分包括第二尖角;形成光刻胶层,光刻胶层覆盖钝化材料层,光刻胶层的对应于第二尖角的部分的厚度小于光刻胶层的其他部分的厚度;执行刻蚀工艺,光刻胶层的对应于第二尖角的部分相比于光刻胶层的其他部分先被刻蚀去除,第二尖角失去光刻胶层的保护后发生材料损失,使得钝化材料层形成为第一钝化层,第一钝化层的对应于第一尖角的部分的厚度小于第一钝化层的其他部分的厚度。由此,减小第一钝化层与金属层之间的应力,避免第一钝化层开裂,提高器件寿命。

技术研发人员:张国鑫,马跃,何云

受保护的技术使用者:芯联越州集成电路制造(绍兴)有限公司

技术研发日:

技术公布日:2024/5/29

- 还没有人留言评论。精彩留言会获得点赞!