本发明涉及半导体制造,具体涉及一种具有互锁结构的混合键合方法。

背景技术:

1、随着半导体技术的飞速发展,各类集成电路的功能日益多样化,居家办公、人工智能(ai)、汽车电子、近眼显示等应用促使集成电路向着高性能、高集成度、高可靠性的方向发展。micro-led作为近些年发展起来的新兴热门半导体产业,由于其自发光、高效率、低功耗、高集成、高稳定性等优点,被认为是最有前途的下一代新型显示技术。

2、但是,随着micro-led的逐渐微缩化,巨量转移对10微米以下的micro-led芯片制造存在精度不够和良率低的问题,其所面临的小尺寸、高像素度的集成在现阶段来说仍存在着巨大的挑战。混合键合是后道单片集成技术中的一种,可以同时实现两个晶圆间的物理连接和电气连接,并且能够以更高密度的垂直互连实现更小的尺寸,对于micro-led的量产集成来说具有重要意义。

3、目前较为成熟的混合键合技术为cu/sio2混合键合,这种技术较扇出工艺省去了再布线、植球、倒装、底填等步骤,较硅通孔(tsv)技术相比,也大大降低了设计难度与工艺难度,同时避免了焊料桥连和空洞的全固态过程,可有效提高电子器件的可靠性,是实现高端封装的重要手段之一。但是,现有的cu/sio2混合键合技术大多依赖价格昂贵的对准设备和高精度磨平设备,成本高昂的同时工艺控制难且键合良率低。因此,仍需开发一种工艺简单、成本低的混合键合方法,有效降低micro-led产业化难度,实现高良率的micro-led微显示器件制造。

技术实现思路

1、基于此,本发明提供一种具有互锁结构的混合键合方法,通过互锁结构的混合键合方式,提升键合强度和精确度,解决现有技术中难以实现微缩化micro-led芯片高良率集成的技术问题,降低工艺难度和成本。

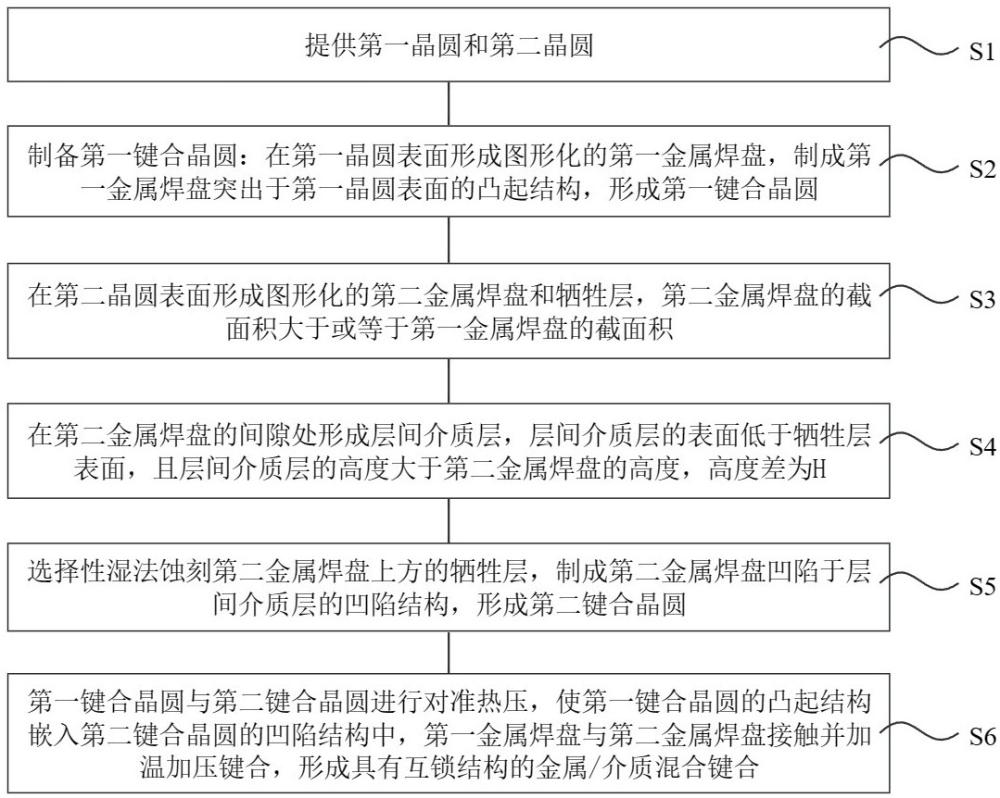

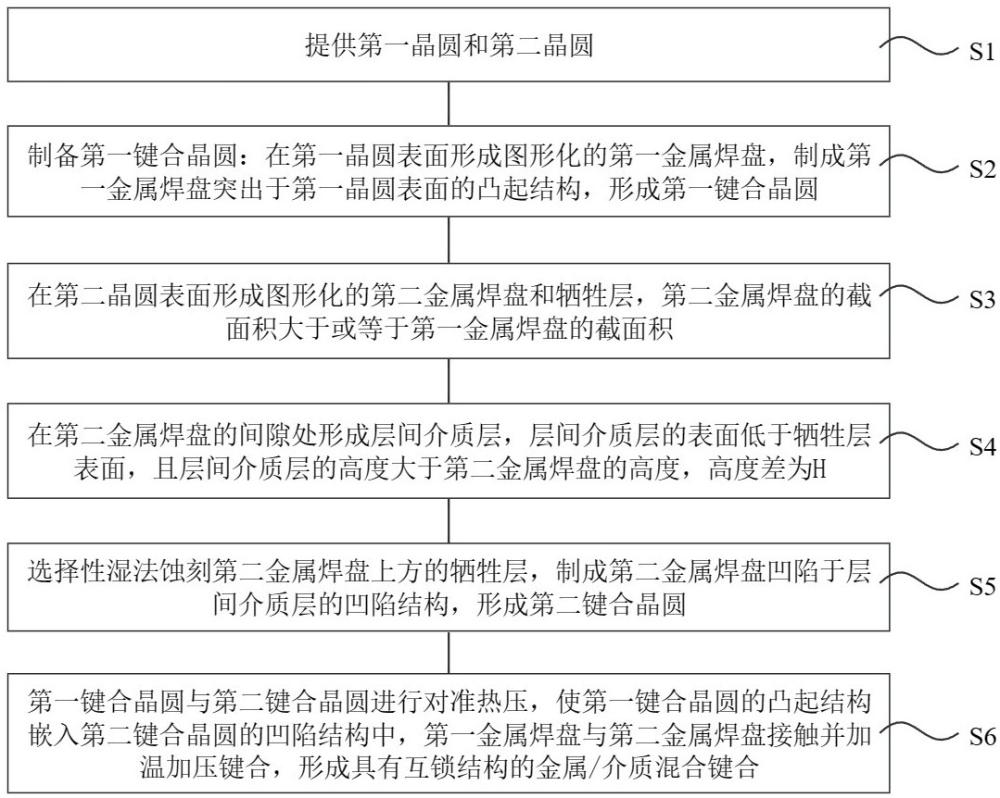

2、按照本发明提供的技术方案,所述具有互锁结构的混合键合实现方法包括如下步骤:

3、步骤s1,提供第一晶圆和第二晶圆;

4、步骤s2,制备第一键合晶圆:在第一晶圆表面形成图形化的第一金属焊盘,制成第一金属焊盘突出于第一晶圆表面的凸起结构,形成第一键合晶圆;

5、步骤s3,在第二晶圆表面形成图形化的第二金属焊盘和牺牲层,第二金属焊盘的截面积大于或等于第一金属焊盘的截面积;

6、步骤s4,在第二金属焊盘和牺牲层的间隙处形成层间介质层,层间介质层的表面低于牺牲层表面,且层间介质层的高度大于第二金属焊盘的高度,高度差为h;

7、步骤s5,选择性湿法蚀刻第二金属焊盘上方的牺牲层,制成第二金属焊盘凹陷于层间介质层的凹陷结构,形成第二键合晶圆;

8、步骤s6,第一键合晶圆与第二键合晶圆进行对准热压,使第一键合晶圆的凸起结构嵌入第二键合晶圆的凹陷结构中,第一金属焊盘与第二金属焊盘接触并加温加压键合,形成具有互锁结构的金属/介质混合键合。

9、优选的,步骤s2中制备第一键合晶圆还包括以下步骤:在第一金属焊盘的间隙处形成第二层间介质层,第二层间介质层的高度低于第一金属焊盘的高度,高度差为h0,制成第一金属焊盘突出于第二层间介质层的第二凸起结构,形成第一键合晶圆。

10、优选的,步骤s4中采用机械旋涂方式形成整面平整的层间介质层,并通过干法刻蚀的方法整面减薄层间介质层,调节层间介质层的高度,以暴露牺牲层表面且形成高度差h。

11、优选的,步骤s2中采用机械旋涂方式形成整面平整的第二层间介质层,并通过干法刻蚀的方法整面减薄第二介质层,调节第二层间介质层的高度,以暴露第一金属焊盘表面且形成高度差h0。

12、优选的,步骤s4中层间介质层与第二金属焊盘的高度差h的范围为100nm~4000nm,步骤s2中第二层间介质层与第一金属焊盘的高度差h0的范围为100nm~4000nm,且0≤|h-h0|≤2000nm。

13、优选的,第一金属焊盘包括第一粘结金属和第一键合金属,第二金属焊盘包括第二粘结金属和第二键合金属,牺牲层包括扩散阻挡金属和牺牲金属。

14、优选的,所述第一粘结金属和所述第二粘结金属的材料为铬、铂、镍、钛、钨中的一种或多种;所述第一键合金属和所述第二键合金属的材料为金、铜、镍、锡、铟中的一种或多种。

15、优选的,所述层间介质层和所述第二层间介质层的材料包括:苯丙环丁烯、聚酰亚胺、su-8胶、旋涂玻璃。

16、优选的,步骤s5中所述第二金属焊盘上方的牺牲层为可选择性湿法腐蚀去除的金属叠层,且该所述牺牲层的湿法腐蚀液对所述第二金属焊盘不产生腐蚀作用。

17、本发明的有益效果是:采用干法刻蚀工艺精准控制混合键合中绝缘介质层的厚度,并引入牺牲层金属形成凹陷结构,介质层填充无需化学机械抛光(cmp)和光刻等工艺,制备工艺简单、成本低,通过第一键合晶圆与第二键合晶圆金属/介质层的互锁嵌套键合,实现了键合点的自对准和滑移锁止,可大幅提升键合强度和良率,获得高可靠性的micro-led器件。

技术特征:1.一种具有互锁结构的混合键合方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的具有互锁结构的混合键合方法,其特征在于,步骤s2中制备第一键合晶圆还包括以下步骤:在第一金属焊盘的间隙处形成第二层间介质层,第二层间介质层的高度低于第一金属焊盘的高度,高度差为h0,制成第二金属焊盘突出于第二层间介质层的第二凸起结构,形成第一键合晶圆。

3.根据权利要求1所述的具有互锁结构的混合键合方法,其特征在于,步骤s4中采用机械旋涂方式形成整面平整的层间介质层,并通过干法刻蚀的方法整面减薄层间介质层,调节层间介质层的高度,以暴露牺牲层表面且形成高度差h。

4.根据权利要求2所述的具有互锁结构的混合键合方法,其特征在于,步骤s2中采用机械旋涂方式形成整面平整的第二层间介质层,并通过干法刻蚀的方法整面减薄第二介质层,调节第二层间介质层的高度,以暴露第一金属焊盘表面且形成高度差h0。

5.根据权利要求2所述的具有互锁结构的混合键合方法,其特征在于,高度差h的范围为100nm~4000nm,高度差h0的范围为100nm~4000nm,且0≤|h-h0|≤2000nm。

6.根据权利要求1所述的具有互锁结构的混合键合方法,其特征在于,第一金属焊盘包括第一粘结金属和第一键合金属,第二金属焊盘包括第二粘结金属和第二键合金属,牺牲层包括扩散阻挡金属和牺牲金属。

7.根据权利要求7所述的具有互锁结构的混合键合方法,其特征在于,所述第一粘结金属和所述第二粘结金属的材料为铬、铂、镍、钛、钨中的一种或多种;所述第一键合金属和所述第二键合金属的材料为金、铜、镍、锡、铟中的一种或多种。

8.根据权利要求2所述的具有互锁结构的混合键合方法,其特征在于,所述层间介质层和所述第二层间介质层的材料包括:苯丙环丁烯、聚酰亚胺、su-8胶、旋涂玻璃。

9.根据权利要求1所述的具有互锁结构的混合键合方法,其特征在于,步骤s5中所述第二金属焊盘上方的牺牲层为可选择性湿法腐蚀去除的金属叠层,且该所述牺牲层的湿法腐蚀液对所述第二金属焊盘不产生腐蚀作用。

技术总结本发明提供一种具有互锁结构的混合键合方法,所述方法包括:采用干法刻蚀工艺精准调节绝缘介质层的高度;引入牺牲层金属,于其中一侧待键合晶圆上制备金属/介质凹陷结构;另一侧待键合晶圆形成图形化金属焊盘,或制备金属/介质凸起结构;两侧晶圆对准热压,形成具有互锁结构的金属/介质混合键合。该方法中,绝缘介质的填充无需复杂的化学机械抛光(CMP)和光刻工艺,制备工艺简单、成本低,并且实现了键合点的自对准和滑移锁止,可大幅提升键合强度和良率,获得高可靠性的Micro‑LED器件。

技术研发人员:郑畅达,孙国阳,莫春兰,李璠,吴小明,刘志华,陈芳,蒋恺,王立

受保护的技术使用者:南昌大学

技术研发日:技术公布日:2024/5/19