一种便于组合固定的耐火防爆锂电池及加工工艺的制作方法

本发明涉及防爆锂电池,具体为一种便于组合固定的耐火防爆锂电池及加工工艺。

背景技术:

1、防爆锂电池是为进一步提高锂电池在极端环境下的安全系数量身定做的一种电池产品,防爆锂电池一般采用特殊安全预防措施,举个例子:设置权限压力阀,可以在锂电池内部压力过高时,释放出来内部气体,进而控制锂电池内部环境温度与压力,选用耐高温、耐高压的防爆材料,可以在高温、高压、易爆和易燃等极端环境下使用,选用高强度的防爆防护壳体,以抵御外部结构的碰撞和挤压,加装了保护电路,可以在锂电池内部温度或压力超过安全范围时进行自动断路或放电,避免出现电池发生短路、过充或过放等异常情况,防爆锂电池比较适用于石油、化工、煤矿、船舶、特种设备等重要领域,有助于提高产品的安全性能和可靠性,举个例子防爆锂电池可以用来煤矿工人头灯、设备监控、天然气检测、石油勘探等领域,产品的安全性能获得了高度认可。

2、但是,传统的防爆锂电池存在以下缺点:

3、传统的防爆锂电池组装时需要使用捆绑带等捆绑设备对防爆锂电池进行组装,增加了防爆锂电池的组装成本。

技术实现思路

1、本发明的目的在于提供一种便于组合固定的耐火防爆锂电池及加工工艺,以解决上述背景技术中提出的传统的防爆锂电池组装时需要使用捆绑带等捆绑设备对防爆锂电池进行组装,增加了防爆锂电池的组装成本的问题。

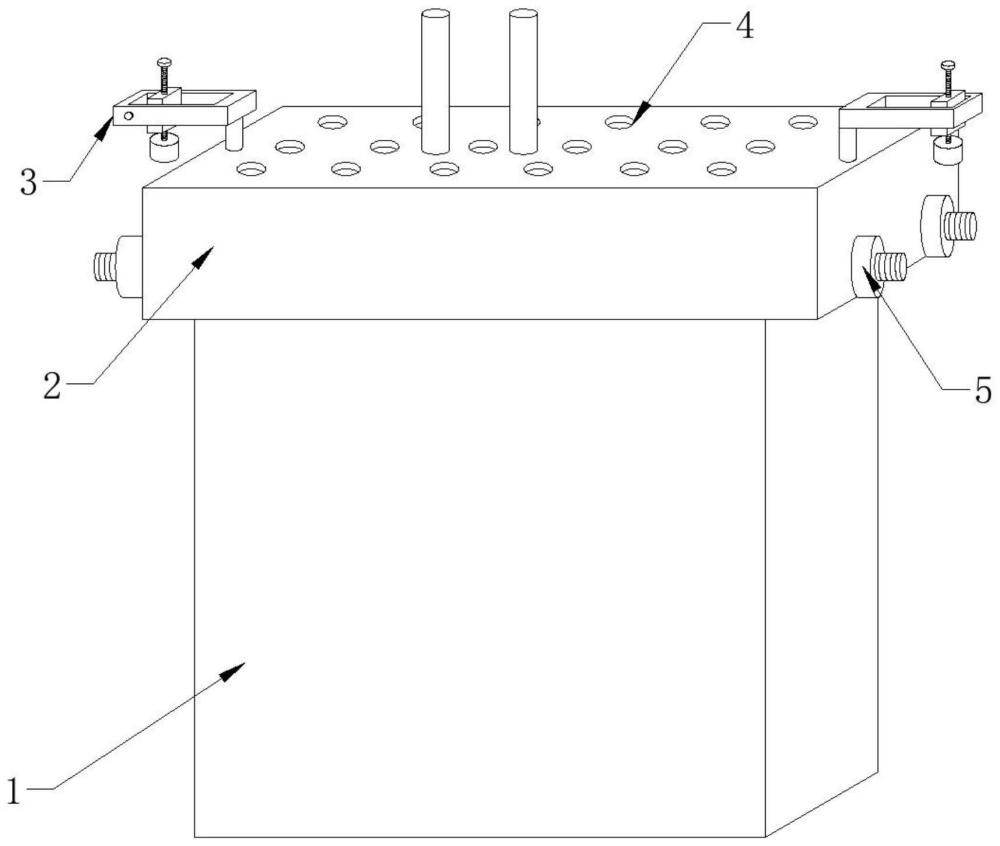

2、为实现上述目的,本发明提供如下技术方案:一种便于组合固定的耐火防爆锂电池,包括电池外壳,所述电池外壳的顶端设有密封壳,所述密封壳顶端的两侧均转动连接有组装机构,两个所述组装机构均包括销轴和组装台,所述销轴的顶端与组装台的底端固定连接,所述组装台的中部开设有活动口,所述组装台的底端设有卡柱,所述电池外壳的内部设有固定架,所述固定架的内部设有锂电池本体,所述电池外壳两侧的底端均安装有固定机构,两个所述固定机构均包括角度座和连接板,所述角度座的内侧与连接板的一端转动连接,使用者转动销轴,对卡柱的组装方向进行调整。

3、作为本发明的一种优选技术方案,所述活动口的内部滑动连接有活动块,所述活动块的中部螺纹连接有丝杆,所述丝杆的底端与卡柱的顶端转动连接,使用者沿着活动口滑动活动块,对卡柱的位置进行调整,而后使用螺钉对活动块进行固定,一只手按住活动块,一只手转动丝杆,丝杆表面的螺纹与活动块内壁的螺纹相互匹配,所以丝杆相对于活动块旋转升降,丝杆从顶部推动卡柱,对卡柱的高度进行调整。

4、作为本发明的一种优选技术方案,所述密封壳的顶端开设有若干个组装孔,两个所述卡柱分别与正对组装孔卡合连接,两个所述销轴的底端均与密封壳正对的一侧转动连接,卡柱卡入正对的组装孔,完成电池与电池之间的组装。

5、作为本发明的一种优选技术方案,所述连接板的表面固定安装有带孔固定板,所述连接板的中部转动连接有自锁伸缩杆,所述自锁伸缩杆的固定端与电池外壳正对的一侧转动连接,所述角度座的一侧与电池外壳正对的一侧固定连接,使用者松开对自锁伸缩杆的固定,自锁伸缩杆的活动端沿着自锁伸缩杆的固定端发生滑动,自锁伸缩杆的角度发生偏转,自锁伸缩杆从一侧推动连接板,连接板沿着角度座发生角度偏转,对带孔固定板的位置进行调整,螺钉穿过正对的带孔固定板,完成对电池的固定。

6、作为本发明的一种优选技术方案,所述电池外壳两侧的顶端均开设有两个螺纹槽,所述密封壳的表面螺纹连接有四个螺杆,四个所述螺杆分别与四个螺纹槽螺纹连接,使用者转动螺杆,螺杆表面的螺纹与螺纹槽内壁的螺纹相互匹配,所以通过转动螺杆将电池外壳与密封壳组装在一起。

7、作为本发明的一种优选技术方案,所述电池外壳内壁两侧的底端均开设有高度槽,两个所述高度槽的内部均滑动连接有高度块,两个所述高度块相背离的一端分别与固定架两侧的底端固定连接,两个所述高度槽内壁的底端均固定安装有支撑弹簧,两个所述支撑弹簧的顶端分别与两个高度块的底端固定连接,高度块在自身重力下,处于高度槽的最下端,高度块从顶部挤压支撑弹簧,支撑弹簧具有弹性,支撑弹簧发生弹性形变对挤压力进行缓冲,高度块带动固定架进行同步运动。

8、作为本发明的一种优选技术方案,所述固定架内壁的两侧均滑动连接有滑行架,两个所述滑行架相对的一端均固定安装有夹板,两个所述夹板相对的一侧均与锂电池本体正对的一侧接触连接,两个所述夹板相背离的一侧均固定安装有连接弹簧,两个所述连接弹簧相背离的一端均与电池外壳正对的一侧固定连接,两个夹板从两侧对锂电池本体进行夹持固定,夹板夹持的过程中夹板从一侧推动滑行架,且夹板从一侧挤压连接弹簧,连接弹簧具有弹性,连接弹簧发生弹性形变对挤压力进行缓冲。

9、本发明一种便于组合固定的耐火防爆锂电池的加工工艺,包括以下步骤:

10、步骤一、前段工序制片段:完成正、负极极片生产,其工艺路线有制浆、涂布、辊压、分切、制片、模切;

11、步骤二、中段工序装配段:将前段工序制成的正、负极片,与隔膜、电解质进行有序装配;

12、步骤三、后段工序测试段:将其激活,经过检测、分选、组装,具体为化成分容系统→激光清洗→密封钉焊接→清洗→尺寸测量,形成使用安全、性能稳定的锂电池成品。

13、作为本发明的一种优选技术方案,所述步骤一中制浆具体为将活性物质粉体、黏结剂、导电剂和溶剂按照一定顺序和条件混合均匀制成稳定悬浮液的过程,锂电池的浆料分为正极浆料和负极浆料,浆料的配方、分散的均匀度、浆料的黏度、附着力、稳定性、一致性对锂电池的性能有重大影响,将组成电极的活性物质、导电炭、增稠剂、黏结剂、添加剂、溶剂按照一定的比例和顺序通过自动投料控制系统投入搅拌机中,借助搅拌机公转搅动和分散碾碎作用得到分散均匀的固液悬浮状浆料以利于涂布,所述步骤一中涂布是将正极、负极悬浮液浆料均匀涂布于铝箔、铜箔幅面上,然后进行干燥成膜的过程,所述步骤一中辊压通过辊压使活性物质与集流体接触紧密,减小电子的移动距离,降低极片的厚度,提高装填量,同时降低电池内阻提高电导率,提高电池体积利用率从而提高电池容量,所述步骤一中分切根据工艺和来料尺寸,使用分切机将膜卷切成多个尺寸相同的卷料,将极片分切成设计的宽度,从而达到电芯尺寸要求,所述步骤一中模切将阴阳极膜片通过成型刀模或激光的剪切形成特定形状和规格的极耳和极耳间距,所述步骤二中装配具体为卷绕→热压→x射线检测根据产品要求→电芯配对→软连接焊接→超声波焊接→绝缘底入壳→动力电池bms,电芯入壳→顶盖焊接→气密性检测→真空烘烤→注液→静置。

14、与现有技术相比,本发明的有益效果是:通过设置组装机构,使用者转动销轴,对卡柱的组装方向进行调整,使用者沿着活动口滑动活动块,对卡柱的位置进行调整,丝杆相对于活动块旋转升降,丝杆从顶部推动卡柱,对卡柱的高度进行调整,卡柱卡入正对的组装孔,完成电池与电池之间的组装,取代外接组装设备,降低了防爆锂电池的组装成本。

技术特征:

1.一种便于组合固定的耐火防爆锂电池,包括电池外壳(1),其特征在于:所述电池外壳(1)的顶端设有密封壳(2),所述密封壳(2)顶端的两侧均转动连接有组装机构(3),两个所述组装机构(3)均包括销轴(31)和组装台(32),所述销轴(31)的顶端与组装台(32)的底端固定连接,所述组装台(32)的中部开设有活动口(33),所述组装台(32)的底端设有卡柱(36),所述电池外壳(1)的内部设有固定架(7),所述固定架(7)的内部设有锂电池本体(13),所述电池外壳(1)两侧的底端均安装有固定机构(9),两个所述固定机构(9)均包括角度座(94)和连接板(92),所述角度座(94)的内侧与连接板(92)的一端转动连接。

2.根据权利要求1所述的一种便于组合固定的耐火防爆锂电池,其特征在于:所述活动口(33)的内部滑动连接有活动块(35),所述活动块(35)的中部螺纹连接有丝杆(34),所述丝杆(34)的底端与卡柱(36)的顶端转动连接。

3.根据权利要求1所述的一种便于组合固定的耐火防爆锂电池,其特征在于:所述密封壳(2)的顶端开设有若干个组装孔(4),两个所述卡柱(36)分别与正对组装孔(4)卡合连接,两个所述销轴(31)的底端均与密封壳(2)正对的一侧转动连接。

4.根据权利要求1所述的一种便于组合固定的耐火防爆锂电池,其特征在于:所述连接板(92)的表面固定安装有带孔固定板(93),所述连接板(92)的中部转动连接有自锁伸缩杆(91),所述自锁伸缩杆(91)的固定端与电池外壳(1)正对的一侧转动连接,所述角度座(94)的一侧与电池外壳(1)正对的一侧固定连接。

5.根据权利要求1所述的一种便于组合固定的耐火防爆锂电池,其特征在于:所述电池外壳(1)两侧的顶端均开设有两个螺纹槽(11),所述密封壳(2)的表面螺纹连接有四个螺杆(5),四个所述螺杆(5)分别与四个螺纹槽(11)螺纹连接。

6.根据权利要求1所述的一种便于组合固定的耐火防爆锂电池,其特征在于:所述电池外壳(1)内壁两侧的底端均开设有高度槽(8),两个所述高度槽(8)的内部均滑动连接有高度块(10),两个所述高度块(10)相背离的一端分别与固定架(7)两侧的底端固定连接,两个所述高度槽(8)内壁的底端均固定安装有支撑弹簧(6),两个所述支撑弹簧(6)的顶端分别与两个高度块(10)的底端固定连接。

7.根据权利要求1所述的一种便于组合固定的耐火防爆锂电池,其特征在于:所述固定架(7)内壁的两侧均滑动连接有滑行架(12),两个所述滑行架(12)相对的一端均固定安装有夹板(14),两个所述夹板(14)相对的一侧均与锂电池本体(13)正对的一侧接触连接,两个所述夹板(14)相背离的一侧均固定安装有连接弹簧(15),两个所述连接弹簧(15)相背离的一端均与电池外壳(1)正对的一侧固定连接。

8.根据权利要求1-7任一所述的一种便于组合固定的耐火防爆锂电池的加工工艺,其特征在于,包括以下步骤:

9.根据权利要求8所述的一种便于组合固定的耐火防爆锂电池的加工工艺,其特征在于:所述步骤一中制浆具体为将活性物质粉体、黏结剂、导电剂和溶剂按照一定顺序和条件混合均匀制成稳定悬浮液的过程,锂电池的浆料分为正极浆料和负极浆料,浆料的配方、分散的均匀度、浆料的黏度、附着力、稳定性、一致性对锂电池的性能有重大影响,将组成电极的活性物质、导电炭、增稠剂、黏结剂、添加剂、溶剂按照一定的比例和顺序通过自动投料控制系统投入搅拌机中,借助搅拌机公转搅动和分散碾碎作用得到分散均匀的固液悬浮状浆料以利于涂布,所述步骤一中涂布是将正极、负极悬浮液浆料均匀涂布于铝箔、铜箔幅面上,然后进行干燥成膜的过程,所述步骤一中辊压通过辊压使活性物质与集流体接触紧密,减小电子的移动距离,降低极片的厚度,提高装填量,同时降低电池内阻提高电导率,提高电池体积利用率从而提高电池容量,所述步骤一中分切根据工艺和来料尺寸,使用分切机将膜卷切成多个尺寸相同的卷料,将极片分切成设计的宽度,从而达到电芯尺寸要求,所述步骤一中模切将阴阳极膜片通过成型刀模或激光的剪切形成特定形状和规格的极耳和极耳间距,所述步骤二中装配具体为卷绕→热压→x射线检测根据产品要求→电芯配对→软连接焊接→超声波焊接→绝缘底入壳→动力电池bms,电芯入壳→顶盖焊接→气密性检测→真空烘烤→注液→静置。

技术总结

本发明公开了一种便于组合固定的耐火防爆锂电池及加工工艺,包括电池外壳,电池外壳的顶端设有密封壳,密封壳顶端的两侧均转动连接有组装机构,两个组装机构均包括销轴和组装台,销轴的顶端与组装台的底端固定连接,组装台的中部开设有活动口,组装台的底端设有卡柱,电池外壳的内部设有固定架,固定架的内部设有锂电池本体,本发明通过设置组装机构,使用者转动销轴,对卡柱的组装方向进行调整,使用者沿着活动口滑动活动块,对卡柱的位置进行调整,丝杆相对于活动块旋转升降,丝杆从顶部推动卡柱,对卡柱的高度进行调整,卡柱卡入正对的组装孔,完成电池与电池之间的组装,取代外接组装设备,降低了防爆锂电池的组装成本。

技术研发人员:胡涛,董全峰,周华,范镜敏

受保护的技术使用者:世一国际新能源有限公司

技术研发日:

技术公布日:2024/6/2

- 还没有人留言评论。精彩留言会获得点赞!