一种高耐油压高耐温石油承压连接器基座及其制备方法与流程

本发明涉及石油承压连接器基座,具体而言涉及一种高耐油压高耐温石油承压连接器基座及其制备方法。

背景技术:

1、目前在石油探井领域,随着能源形势越来越严峻,浅地层石油已经被地开采殆尽,发展海洋石油和挖掘深层石油是目前最有效的解决能源危机的方案之一。在2023年11月15日,中国石化部署在塔里木盆地的“深地一号”跃进3-3xc井已经达到完钻井深9432米,刷新了亚洲陆上最深井记录,为下一步进军万米超深层提供了重要的技术和装备储备。在4500米至6500米区域的深井中,钻井设备需要承受的压强为172mpa,温度在200℃左右。而为了实现更高层次的深海石油和深层石油的采掘,势必会对石油测井仪器设备的使用性能也会提出更高的要求。石油测井仪器中的耐高温高压连接器是信号和功率传输的关键元器件,是实现石油测井仪器井下工作的根本保障,其必须具有耐超高压和耐高温性能,其承压后能保证产品的绝缘性能。

2、现有技术中,申请号为cn201921299244.9的实用新型中公开了一种油气井射孔用高温高压电连接器,包括承压座和绝缘材料,所述承压座为回转体t型结构,导电杆为“干”字型结构,导电杆从承压座的中心通孔中穿过,承压座的轴线与导电杆的轴线重合,承压座和导电杆之间注塑有绝缘材料;导电杆作为正极,承压座作为负极,承压座沿中心轴线方向设有与导电杆相配合的台阶通孔,所述承压座的底部设有沟槽。该油气井射孔用高温高压电连接器与桥塞座封工具配合使用时能够承受120mpa的压力,耐温180℃。

3、然而,上述承压能力和耐温能力仍然无法满足现有的使用需求。

4、又如申请号为cn202223376407.3的实用新型中公开了一种石油测井仪器用四芯连接器,包括柱体座,所述柱体座的两端分别开设有第一沉孔和第二沉孔,所述第一沉孔内环绕其中心轴线均布开设有四个贯通至所述第二沉孔的第一通孔,所述第一沉孔和所述第二沉孔内由孔底向外均依次匹配设置有第一封接玻璃和绝缘陶瓷,且所述第一沉孔和所述第二沉孔内的第一封接玻璃和绝缘陶瓷上均贯通开设有与四个所述第一通孔正对的第二通孔;每个所述第一通孔内贯穿设置有一根芯针,每根所述芯针的两端均穿过对应的第一封接玻璃和绝缘陶瓷上开设的第二通孔,每个所述芯针上位于第一通孔内的部分套设有与第一通孔匹配的第二封接玻璃。

5、然而,上述现有技术中并没有具体公开该连接器的具体承压数据和耐温数据。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种高耐油压高耐温石油承压连接器基座及其制备方法,制备得到的石油承压连接器的可承受压强达215mpa,工作温度在300℃左右,大大提高了石油探井设备的耐压等级。

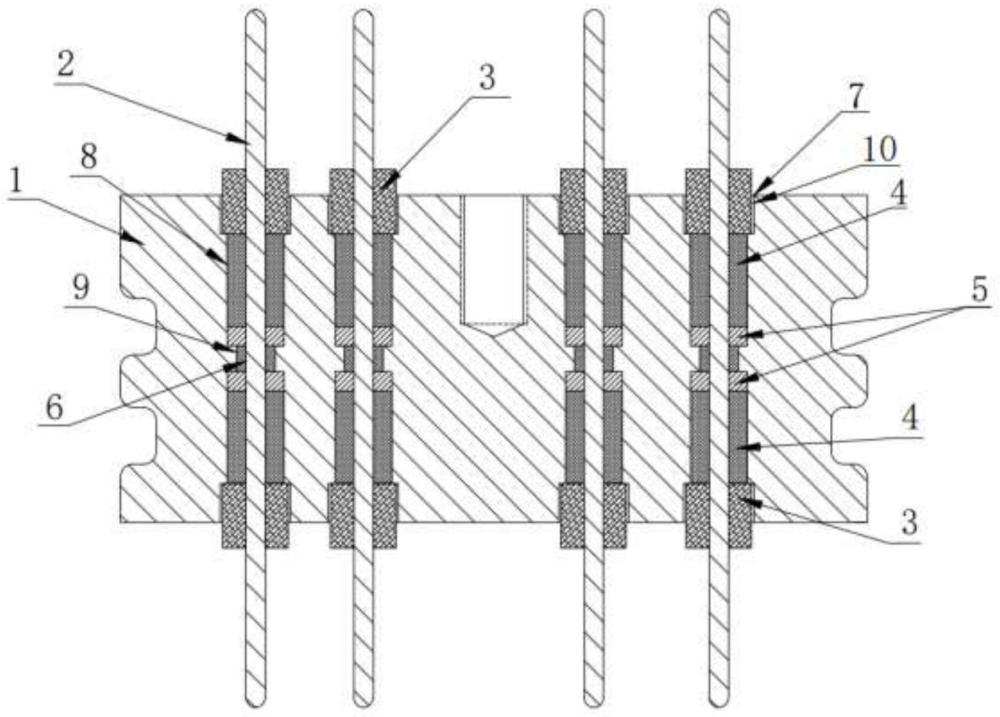

2、本发明解决技术问题所采用的技术方案是:一种高耐油压高耐温石油承压连接器基座,所述连接器基座包括金属壳体和金属合金引线,所述金属壳体上设有玻璃封接孔,所述玻璃封接孔的中部设有阶梯孔,所述玻璃封接孔的两端设有焊接孔;所述阶梯孔内设有第一封接玻璃,所述焊接孔内设有陶瓷,所述阶梯孔与所述焊接孔之间的玻璃封接孔内设有第二封接玻璃,所述玻璃封接孔与所述阶梯孔之间设有高分子耐压材料,所述高分子耐压材料位于所述第一封接玻璃与第二封接玻璃之间;所述金属合金引线由上至下依次穿过所述陶瓷、第二封接玻璃、高分子耐压材料、第一封接玻璃、高分子耐压材料、第二封接玻璃、陶瓷后,固定于所述金属壳体内。

3、进一步地,所述焊接孔的口径>所述玻璃封接孔的口径>所述阶梯孔的口径。

4、进一步地,所述金属壳体的热膨胀系数为4~16×10-6m/k;所述第一封接玻璃的膨胀系数为7~13×10-6m/k,第一封接玻璃与芯柱的膨胀系数较为接近,进一步提升产品的密封性能;所述第二封接玻璃的膨胀系数为8~14×10-6m/k;所述陶瓷的膨胀系数为8~10×10-6m/k,第二封接玻璃与陶瓷膨胀系数较为接近,避免陶瓷与玻璃之间出现裂纹,降低产品绝缘性;所述金属合金引线的膨胀系数为6~14×10-6m/k。

5、进一步地,所述焊接孔与所述陶瓷之间填充有焊料。

6、进一步地,所述高分子耐压材料设于与所述阶梯孔相连的玻璃封接孔内。

7、进一步地,所述陶瓷的填充高度超过所述焊接孔的深度。

8、一种高耐油压高耐温石油承压连接器基座的制备方法,所述制备方法包括以下步骤:

9、步骤一、清洗;使用15%碱性溶剂超声清洗,去除金属壳体、金属合金引线、焊料表面的油污,使用无水乙醇超声清洗第一封接玻璃、第二封接玻璃和陶瓷,去除表面油脂;

10、步骤二、烘干;将步骤一种清洗干净的各物料烘干,烘干温度为80℃~120℃,烘干时间为1~2h;

11、步骤三、装配;将步骤二中干燥处理后的金属壳体放入封装模具中,将所述金属合金引线放入所述金属壳体的玻璃封装孔中;所述阶梯孔内采用第一封接玻璃进行填充,所述阶梯孔两端的玻璃封接孔内采用高分子耐压材料进行填充,所述玻璃封接孔内采用第二封接玻璃进行填充;

12、步骤四、封接;装配完成后,将装配体放入链式网带封装炉中进行熔封,炉温为900℃~1100℃,总体熔封时间为3~5h,保护气氛为氮气;

13、步骤五、焊接;熔封后,将陶瓷、焊料放入连接器基座两端的焊接孔后,放入焊接炉中进行焊接;炉温为850℃~1050℃,焊接时间为2~4h,得到焊接好的连接器基座;

14、步骤六、性能检验;将焊接好的连接器基座,进行性能检测,得到产品。

15、进一步地,步骤五中,还包括将所述焊接好的连接器基座中的金属合金引线进行局部镀金处理,进一步提高金属合金引线的导电性,降低电阻,增加引线的耐蚀性能,所述局部镀金处理的区域为超出所述金属壳体两端外的金属合金引线。

16、更进一步地,所述局部镀金处理的具体方法为,先使用氨基磺酸镍进行电镀打底处理,镍层厚度为5~7μm;然后再进行电镀金处理,电镀硬金层厚度为0.5~2μm。

17、本发明的有益效果是:与现有技术相比,本发明提供的高耐油压高耐温石油承压连接器基座及其制备方法,采用玻璃封接+高分子耐压材料+陶瓷焊接在外壳上来实现,由于陶瓷的加入,对产品的高温绝缘性能有很大的提高;在玻璃封接孔之间设置阶梯孔,可将高分子耐压材料进行固定,而阶梯孔中的第一封接玻璃熔融后,可以起到对高分子耐压材料进行缓冲以及支撑的作用,可进一步提升了产品的耐压等级。制备得到的产品,耐压性高、高温绝缘性能强、耐腐蚀性能强;可承受压强达215mpa,工作温度在300℃左右,大大提高了石油探井设备的耐压等级,扩大了产品的适用范围。

技术特征:

1.一种高耐油压高耐温石油承压连接器基座,其特征在于:所述连接器基座包括金属壳体和金属合金引线,所述金属壳体上设有玻璃封接孔,所述玻璃封接孔的中部设有阶梯孔,所述玻璃封接孔的两端设有焊接孔;所述阶梯孔内设有第一封接玻璃,所述焊接孔内设有陶瓷,所述阶梯孔与所述焊接孔之间的玻璃封接孔内设有第二封接玻璃,所述玻璃封接孔与所述阶梯孔之间设有高分子耐压材料,所述高分子耐压材料位于所述第一封接玻璃与第二封接玻璃之间;所述金属合金引线由上至下依次穿过所述陶瓷、第二封接玻璃、高分子耐压材料、第一封接玻璃、高分子耐压材料、第二封接玻璃、陶瓷后,固定于所述金属壳体内。

2.如权利要求1所述的一种高耐油压高耐温石油承压连接器基座,其特征在于:所述焊接孔的口径>所述玻璃封接孔的口径>所述阶梯孔的口径。

3.如权利要求1所述的一种高耐油压高耐温石油承压连接器基座,其特征在于:所述金属壳体的热膨胀系数为4~16×10-6m/k;所述第一封接玻璃的膨胀系数为7~13×10-6m/k;所述第二封接玻璃的膨胀系数为8~14×10-6m/k。所述陶瓷的膨胀系数为8~10×10-6m/k;所述金属合金引线的膨胀系数为6~14×10-6m/k。

4.如权利要求1所述的一种高耐油压高耐温石油承压连接器基座,其特征在于:所述焊接孔与所述陶瓷之间填充有焊料。

5.如权利要求1所述的一种高耐油压高耐温石油承压连接器基座,其特征在于:所述高分子耐压材料设于与所述阶梯孔相连的玻璃封接孔内。

6.如权利要求1所述的一种高耐油压高耐温石油承压连接器基座,其特征在于:所述陶瓷的填充高度超过所述焊接孔的深度。

7.如权利要求1所述的一种高耐油压高耐温石油承压连接器基座的制备方法,其特征在于,所述制备方法包括以下步骤:

8.如权利要求7所述的一种高耐油压高耐温石油承压连接器基座的制备方法,其特征在于:步骤五中,还包括将所述焊接好的连接器基座中的金属合金引线进行局部镀金处理,所述局部镀金处理的区域为超出所述金属壳体两端外的金属合金引线。

9.如权利要求8所述的一种高耐油压高耐温石油承压连接器基座的制备方法,其特征在于:所述局部镀金处理的具体方法为,先使用氨基磺酸镍进行电镀打底处理,镍层厚度为5~7μm;然后再进行电镀金处理,电镀硬金层厚度为0.5~2μm。

技术总结

本发明公开了一种高耐油压高耐温石油承压连接器基座及其制备方法,连接器基座包括金属壳体和金属合金引线,金属壳体上设有玻璃封接孔,玻璃封接孔的中部设有阶梯孔,玻璃封接孔的两端设有焊接孔;阶梯孔内设有第一封接玻璃,焊接孔内设有陶瓷,玻璃封接孔内填充第二封接玻璃,玻璃封接孔与阶梯孔之间填充高分子耐压材料;金属合金引线由上至下依次穿过陶瓷、第二封接玻璃、高分子耐压材料、第一封接玻璃、高分子耐压材料、第二封接玻璃、陶瓷后,固定于金属壳体内。本发明提供的高耐油压高耐温石油承压连接器基座及其制备方法,制备得到的石油承压连接器的可承受压强达215MPa,工作温度在300℃左右,大大提高了石油探井设备的耐压等级。

技术研发人员:郑浩楠,王宇飞,杨文波,宋瑞,侯丝丝

受保护的技术使用者:西安赛尔电子材料科技有限公司

技术研发日:

技术公布日:2024/6/20

- 还没有人留言评论。精彩留言会获得点赞!