一种极柱结构、顶盖组件及二次电池的制作方法

本申请属于电池,尤其涉及一种极柱结构、顶盖组件及二次电池。

背景技术:

1、二次电池一般包括顶盖组件,顶盖组件包括盖板以及安装在盖板上的极柱、防爆阀等零部件。然而,相关技术提供的极柱结构无法模块化生产以及批量自动化生产,导致相关技术提供的极柱结构的产能有限、生产成本较高。

技术实现思路

1、本申请提供了一种极柱结构、顶盖组件及二次电池,用于解决上述技术问题。

2、为实现上述申请目的,本申请采用的技术方案如下:

3、本申请实施例的第一方面提供了一种极柱结构,包括:铝环、密封圈、极柱和塑胶件;

4、铝环包括行程法兰,行程法兰背对电芯内侧的一面凸设有围挡部,围挡部的顶端向内弯曲;

5、密封圈设置在行程法兰和围挡部之间;

6、极柱朝向电芯内侧的一面设有凸台,极柱的周沿配置为在密封圈上,凸台用于穿过密封圈和铝环,且凸台伸出铝环的内表面的长度为第一预设长度;

7、塑胶件用于填充极柱、密封圈和围挡部形成的间隙空间,以及用于包裹围挡部的外围,且极柱的顶端外露于塑胶件的长度为第二预设长度。

8、可选地,极柱分为正极柱和负极柱;

9、正极柱为一体成型的铝金属,负极柱包括铜板以及与铜板焊接的铝柱;

10、铜板朝向电芯内侧的一面设有凸台,铜板背对电芯内侧的一面设有凹坑,铝柱朝向电芯内侧的一面设有凸包,凸包配置为在凹坑内,且凸包和凹坑之间形成有用于放入焊料的空腔,铜板和铝柱通过焊料焊接。

11、可选地,凹坑的表面设有倒角。

12、可选地,焊料为锌铝银合金焊料,或者为颗粒与填充物混合的焊膏。

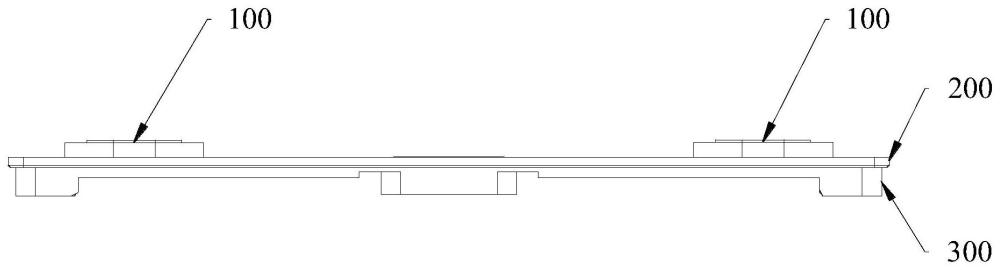

13、可选地,铜板的周沿厚度为1.0~1.5mm。

14、可选地,行程法兰的内孔四边分别设有用于卡接的卡扣。

15、可选地,密封圈为内外双面凹槽的对称结构,密封圈的凹槽底部伸出体的厚度为0.2~0.5mm,第一预设长度为0.2~3mm,第二预设长度为0.1~1mm。

16、可选地,铝环为采用预设工艺一次成型,预设工艺为冲压、压铸、锻压和cnc中的任一种,塑胶件为pps、lcp、pok或者pek材料经过高温融化后注塑成型或浇注成型。

17、本申请实施例的第二方面提供了一种顶盖组件,包括盖板和上述第一方面提供的极柱结构,极柱结构安装在盖板上。

18、本申请实施例的第三方面提供了一种二次电池,包括上述第一方面提供的极柱结构,或者上述第二方面提供的顶盖组件。

19、与现有技术相比,本申请实施例的有益效果是:

20、本申请实施例提供的极柱结构、顶盖组件及二次电池,其极柱结构可以作为标准件进行批量生产,如此方便实现批量自动化生产,模块化生产,能适应不同型号的盖板,从而提高产能和降低生产成本。

技术特征:

1.一种极柱结构,其特征在于,包括:铝环、密封圈、极柱和塑胶件;

2.根据权利要求1所述的极柱结构,其特征在于,所述极柱分为正极柱和负极柱;

3.根据权利要求2所述的极柱结构,其特征在于,所述凹坑的表面设有倒角。

4.根据权利要求2所述的极柱结构,其特征在于,所述焊料为锌铝银合金焊料,或者为颗粒与填充物混合的焊膏。

5.根据权利要求2所述的极柱结构,其特征在于,所述铜板的周沿厚度为1.0~1.5mm。

6.根据权利要求1至5任一项所述的极柱结构,其特征在于,所述行程法兰的内孔四边分别设有用于卡接的卡扣。

7.根据权利要求1至5任一项所述的极柱结构,其特征在于,所述密封圈为内外双面凹槽的对称结构,所述密封圈的凹槽底部伸出体的厚度为0.2~0.5mm,所述第一预设长度为0.2~3mm,所述第二预设长度为0.1~1mm。

8.根据权利要求1至5任一项所述的极柱结构,其特征在于,所述铝环为采用预设工艺一次成型,所述预设工艺为冲压、压铸、锻压和cnc中的任一种,所述塑胶件为pps、lcp、pok或者pek材料经过高温融化后注塑成型或浇注成型。

9.一种顶盖组件,其特征在于,包括盖板和权利要求1至8任一项所述的极柱结构,所述极柱结构安装在所述盖板上。

10.一种二次电池,其特征在于,包括权利要求1至8任一项所述的极柱结构,或者包括权利要求9所述的顶盖组件。

技术总结

本申请公开了一种极柱结构、顶盖组件及二次电池,属于电池技术领域。极柱结构包括:铝环、密封圈、极柱和塑胶件;铝环包括行程法兰,行程法兰背对电芯内侧的一面凸设有围挡部,围挡部的顶端向内弯曲;密封圈设置在行程法兰和围挡部之间,密封圈为内外双面凹槽的对称结构;极柱朝向电芯内侧的一面设有凸台,极柱的周沿配置为在密封圈上,凸台用于穿过密封圈和铝环;塑胶件用于填充极柱、密封圈和围挡部形成的间隙空间,以及用于包裹围挡部的外围。本申请实施例提供的极柱结构、顶盖组件及二次电池,其极柱结构可以作为标准件进行批量生产,如此方便实现批量自动化生产,模块化生产,能适应不同型号的盖板,从而提高产能和降低生产成本。

技术研发人员:王雷,徐月红,吴志南,方仁杰

受保护的技术使用者:江西百思利新能源科技股份有限公司

技术研发日:

技术公布日:2024/6/26

- 还没有人留言评论。精彩留言会获得点赞!