功率模块内部连接工艺的制作方法

本发明涉及功率模块封装,尤其涉及功率模块内部连接工艺。

背景技术:

1、功率模块主要由金属底板、焊接层、双面覆铜陶瓷基板、绝缘散热材料、金属片和外壳等组成。随着功率半导体芯片的功率密度提高,同等电流输出情况下,芯片面积越来越小,芯片表面可以打绑定线的数量与面积也越来越小。

2、功率模块内部连接工艺通常包括以下步骤:s1,金属片与金属板电气连接;s2,金属片与芯片定位;s3,金属片与芯片电气连接;s4,向功率模块内灌注绝缘散热材料。在上述工艺中,由于金属片先与金属板电气连接,导致无法直接观察到金属片与芯片之间的接触面,需要对金属片表面以及芯片表面加工出互相配合的定位点,以保证金属片与芯片精确连接,工艺复杂,对功率模块损伤风险高,且一经加工就无法调整位置。

3、需要说明的是,在上述背景技术部分公开的信息仅用于加强对本公开的背景的理解,因此可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现思路

1、针对现有技术的不足,本发明实施例公开了功率模块内部连接工艺,以解决功率模块内部连接工艺复杂和对功率模块损伤风险高的问题。

2、本发明所采用的技术方案如下:

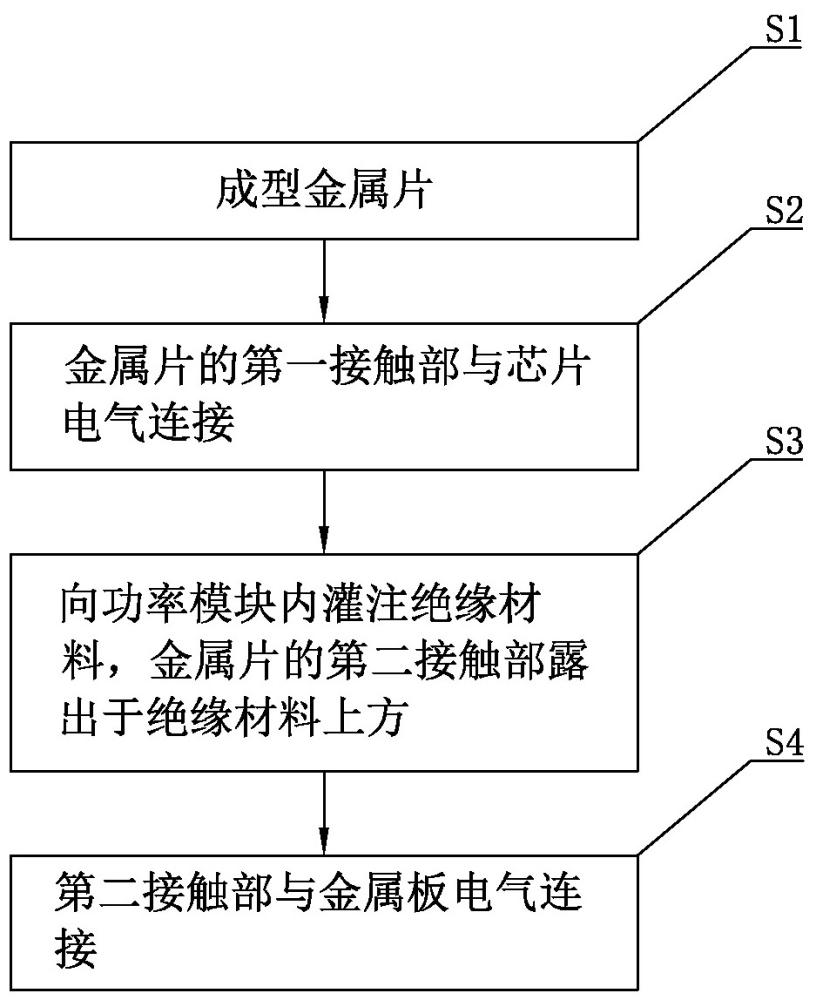

3、功率模块内部连接工艺,包括以下步骤:

4、成型金属片;

5、将所述金属片的第一接触部与芯片电气连接;

6、向功率模块内灌注绝缘材料,所述金属片的第二接触部露出于绝缘材料上方;

7、金属板上开设通孔;

8、所述金属片穿过所述通孔;

9、成型所述金属片的第二接触部;

10、将所述第二接触部与金属板电气连接;

11、所述成型金属片的步骤包括:成型金属片的第一接触部和连接部。

12、其进一步的技术方案为,所述向功率模块内灌注绝缘材料、使所述金属片的第二接触部露出于绝缘材料上方的步骤包括:

13、将外壳固定在金属底板上;

14、向外壳内灌注绝缘材料,使所述金属片的第二接触部露出于绝缘材料上方。

15、其进一步的技术方案为,所述第一接触部电气连接一个或多个芯片。

16、其进一步的技术方案为,所述金属板电气连接一个或多个第二接触部。

17、其进一步的技术方案为,所述金属板穿过外壳形成端子。

18、其进一步的技术方案为,所述金属片的厚度为0.2~0.7mm,所述金属板的厚度为0.8~3mm。

19、本发明实施例的有益效果如下:

20、(一)本发明的功率模块内部连接工艺,包括以下步骤:成型金属片;将所述金属片的第一接触部与芯片电气连接;向功率模块内灌注绝缘材料,所述金属片的第二接触部露出于绝缘材料上方;将所述第二接触部与金属板电气连接。本发明通过先电气连接金属片与芯片、再灌注绝缘材料、最后电气连接金属片与金属板,便于调节金属片与芯片之间的位置,降低了金属片与芯片之间的定位难度,简化了加工工艺,且对金属片进行电气连接所需能量小,产生的机械应力小,对芯片损伤风险小,产品良率高。

21、同时,绝缘材料能够在电气连接时阻挡飞屑、吸收机械震动,起到保护芯片的作用。

22、(二)进一步的,本发明的功率模块内部连接工艺,先成型金属片的第一接触部和连接部,金属片的第一接触部与芯片电气连接,向功率模块内灌注绝缘材料,金属片穿过金属板后成型第二接触部,第二接触部与金属板电气连接。本发明的连接工艺降低了金属片与金属板之间的定位难度,对金属片进行电气连接所需能量小,金属片与金属板之间加工产生的机械应力小,金属片与金属板固定牢固,简化了加工工艺。

技术特征:

1.功率模块内部连接工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的功率模块内部连接工艺,其特征在于,所述向功率模块内灌注绝缘材料(4)、使所述金属片(1)的第二接触部(13)露出于绝缘材料(4)上方的步骤包括:

3.根据权利要求1所述的功率模块内部连接工艺,其特征在于:所述第一接触部(11)电气连接一个或多个芯片(8)。

4.根据权利要求1所述的功率模块内部连接工艺,其特征在于:所述金属板(2)电气连接一个或多个第二接触部(13)。

5.根据权利要求2所述的功率模块内部连接工艺,其特征在于:所述金属板(2)穿过外壳(3)形成端子。

6.根据权利要求1所述的功率模块内部连接工艺,其特征在于:所述金属片(1)的厚度为0.2~0.7mm,所述金属板(2)的厚度为0.8~3mm。

技术总结

本发明涉及功率模块内部连接工艺,包括以下步骤:成型金属片;将所述金属片的第一接触部与芯片电气连接;向功率模块内灌注绝缘材料,所述金属片的第二接触部露出于绝缘材料上方;将所述第二接触部与金属板电气连接。本发明通过先电气连接金属片与芯片、再灌注绝缘材料、最后电气连接金属片与金属板,便于调节金属片与芯片的位置,降低了金属片与芯片之间的定位难度,简化了加工工艺,且对金属片进行电气连接所需能量小,产生的机械应力小,对芯片损伤风险小,产品良率高。同时,绝缘材料能够在电气连接时阻挡飞屑、吸收机械震动,起到保护芯片的作用。

技术研发人员:梁小广,裴智璞

受保护的技术使用者:无锡利普思半导体有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!