一种电缆联锁铠装层结构设计方法与流程

本发明涉及电线电缆,尤其涉及一种电缆联锁铠装层结构设计方法。

背景技术:

1、与传统的双钢带铠装技术相比,联锁铠装技术在电缆保护的可靠性、安全性和高阻燃性方面,以及电缆快速安装与施工方面,都有突出的优势。目前,没有一个电缆联锁铠装层的工艺技术参数和结构参数的完整、统一和规范化的设计方法,电缆企业均是采用联锁铠装设备制造商提供的有限的模具对铠装金属带进行模压成型并将电缆进行联锁铠装。

2、基于以上原因,现行的电缆联锁铠装层缺乏工艺技术参数和工艺结构参数的科学设计方法,无法保证技术性能、质量和结构的一致性和稳定性。

技术实现思路

1、为了解决上述技术问题,本发明提供了一种电缆联锁铠装层结构设计方法。

2、本发明是采用以下技术方案实现的:一种电缆联锁铠装层结构设计方法,包括如下步骤:

3、s1:选择联锁铠装的设计制造参数,所述设计制造参数包括金属带的厚度和宽度;

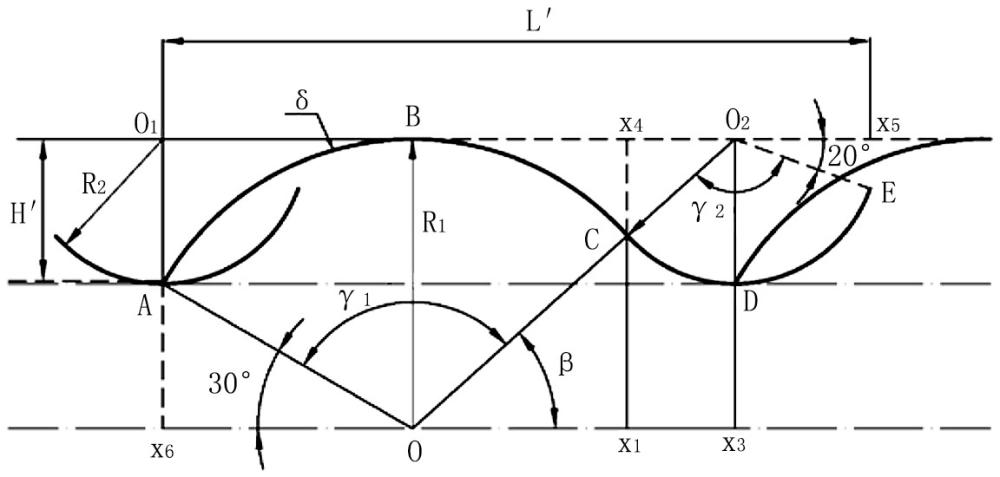

4、s2:将所金属带采用滚轮模压制成联锁铠装s形成型带,所述s形成型带包括大圆弧结构和小圆弧结构;

5、s3:将s形成型带沿螺旋升角α绕包在缆芯上,在每一个绕包节距中,s形成型带的大圆弧均搭盖在小圆弧中间,形成自锁锁扣,所有节距内自锁锁扣形成电缆铠装联锁。

6、进一步的,大圆弧的半径r1和小圆弧的半径r2之间的关系入下:

7、r1=nr2,其中,n为正整数。

8、进一步的,通过如下计算方式选择金属带的宽度b:

9、;其中,为大圆弧的圆心角;为小圆弧的圆心角。

10、进一步的,所述s形成型带的绕包节距h通过如下计算方法进行:

11、;其中,为螺旋升角;为大圆弧与小圆弧圆心连线和水平线的角度。

12、进一步的,所述电缆铠装联锁的螺纹波峰高度h通过如下公式计算:

13、;其中,为大圆弧的高度。

14、进一步的,所述电缆铠装联锁的内径d1通过如下公式计算:

15、;其中,d0为缆芯直径;为缆芯与联锁铠装层内壁间隙。

16、进一步的,所述电缆铠装联锁的外径d2通过如下公式计算:

17、。

18、进一步的,所述电缆铠装联锁的弧长节距比通过如下公式计算:

19、。

20、进一步的,所述电缆铠装联锁的重量w1通过如下公式计算:

21、;其中,l为联锁铠装层单位长度;λ为金属带材料密度;k为s形成型带绕包搭盖率。

22、进一步的,所述电缆铠装联锁的挤包外护套重量w2通过如下公式计算:

23、;其中,t为挤包外护套厚度;为电缆单位长度;为外护套材料密度。

24、本发明的有益效果在于:本发明是电缆联锁铠装层的工艺技术参数和结构参数的完整、统一和规范化的设计方法,通过本发明可保证电缆联锁铠装技术性能、质量和结构的一致性和稳定性。

技术特征:

1.一种电缆联锁铠装层结构设计方法,其特征在于,包括如下步骤:

2.如权利要求1所述的一种电缆联锁铠装层结构设计方法,其特征在于,大圆弧的半径r1和小圆弧的半径r2之间的关系入下:

3.如权利要求2所述的一种电缆联锁铠装层结构设计方法,其特征在于,通过如下计算方式选择金属带的宽度b:

4.如权利要求3所述的一种电缆联锁铠装层结构设计方法,其特征在于,所述s形成型带的绕包节距h通过如下计算方法进行:

5.如权利要求4所述的一种电缆联锁铠装层结构设计方法,其特征在于,所述电缆铠装联锁的螺纹波峰高度h通过如下公式计算:

6.如权利要求5所述的一种电缆联锁铠装层结构设计方法,其特征在于,所述电缆铠装联锁的内径d1通过如下公式计算:

7.如权利要求6所述的一种电缆联锁铠装层结构设计方法,其特征在于,所述电缆铠装联锁的外径d2通过如下公式计算:

8.如权利要求7所述的一种电缆联锁铠装层结构设计方法,其特征在于,所述电缆铠装联锁的弧长节距比通过如下公式计算:

9.如权利要求8所述的一种电缆联锁铠装层结构设计方法,其特征在于,所述电缆铠装联锁的重量w1通过如下公式计算:

10.如权利要求9所述的一种电缆联锁铠装层结构设计方法,其特征在于,所述电缆铠装联锁的挤包外护套重量w2通过如下公式计算:

技术总结

本发明公开了一种电缆联锁铠装层结构设计方法,包括如下步骤:S1:选择联锁铠装的设计制造参数,所述设计制造参数包括金属带的厚度和宽度;S2:将所金属带采用滚轮模压制成联锁铠装S形成型带,所述S形成型带包括大圆弧结构和小圆弧结构;S3:将S形成型带沿螺旋升角α绕包在缆芯上,在每一个绕包节距中,S形成型带的大圆弧均搭盖在小圆弧中间,形成自锁锁扣,所有节距内自锁锁扣形成电缆铠装联锁。本发明是电缆联锁铠装层的工艺技术参数和结构参数的完整、统一和规范化的设计方法,通过本发明可保证电缆联锁铠装技术性能、质量和结构的一致性和稳定性。

技术研发人员:冯云力,胡晓,杨春尧,吴维翔,王春林,范奇,马国鑫

受保护的技术使用者:四川蓝电电缆科技有限公司

技术研发日:

技术公布日:2024/5/19

- 还没有人留言评论。精彩留言会获得点赞!