一种高精度印刷载板的制备工艺的制作方法

本发明涉及太阳能电池印刷领域,特别涉及一种高精度印刷载板的制备工艺。

背景技术:

1、在太阳能电池制造过程中,丝网印刷是一种常用的技术,用于在太阳能表面印刷银浆以形成电路或电极,具体可参考申请号为202110450241.6(申请公布号为cn113043727a)的中国发明专利申请《丝网印刷网版及制备方法》所公开的内容。然而,丝网印刷技术存在一些局限性。首先,丝网本身成本较高,增加了生产成本。其次,丝网具有一定的弹性,这使得在印刷30μm以下宽度的精细图案时,精度难以保证。而且由于网孔的尺寸限制,栅线的最小图形、最小线宽和最小厚度无法达到更小的尺寸。这不仅导致了栅线在感光面板中占据较大的面积占比,而且造成了银浆材料的巨大消耗。此外,丝网的使用寿命相对较短,需要频繁更换,进一步增加了成本。由于国内生产技术限制,高品质的丝网需要进口,这不仅增加了采购成本,还可能受到供应不稳定的影响。寻找一种能够克服这些缺点的新型印刷技术是非常必要的。

2、申请号为201110436114.7(申请公布号为cn 103171246 a)的中国发明专利申请《太阳能硅电池电极印刷网板的制作方法》揭示了一项创新印刷技术。该技术选用整块不锈钢片作为基底,运用蚀刻工艺精制网孔,进而构建出高精度的网版。尽管此方法在解决丝网印刷技术的成本高昂、精度不足等问题上取得了一定成效,但仍存在局限性。蚀刻工艺固有的局限导致仅通过蚀刻制成的印刷网版的网孔可能出现毛边现象,孔壁不够光滑,使得网孔尺寸难以实现稳定控制。此外,该方案制成的网版在印刷细栅时,其宽度范围限定在35μm至100μm,未能完全满足更高精度的应用需求。鉴于此,为了进一步提升印刷精度与质量,亟待研究和开发更高效的蚀刻技术。

技术实现思路

1、本发明所要解决的技术问题是针对上述技术现状提出一种能印刷宽度在30μm以下细栅的高精度印刷载板的制备工艺。

2、本发明解决上述技术问题所采用的技术方案为:一种高精度印刷载板的制备工艺,其特征在于,包括步骤:

3、下料:选择材料作为制成印刷载板的基板,基板包括相对的第一表面与第二表面;

4、镭射:镭射切割基板,在基板上加工出载板沟槽,载板沟槽用于供栅线制备材料通过。

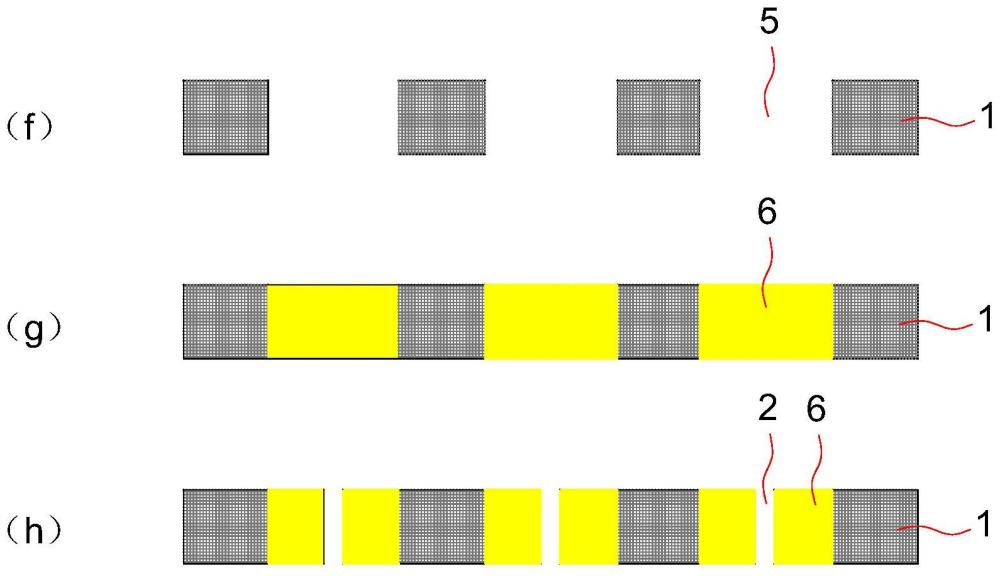

5、可选地,所述步骤镭射为单面镭射:使用镭射切割机单面切割透基板形成载板沟槽。

6、或者,所述步骤镭射为双面镭射:使用镭射切割机由基板的第一表面半切割基板形成凹槽,再使用镭射切割机由基板的第二表面切割透所述凹槽,从而形成载板沟槽。

7、由于通过镭射切割金属,金属边缘易出现氧化和热变形,为了使载板沟槽的槽壁更光滑,优选地,本制备工艺还包括步骤:

8、加工过渡沟槽:在步骤下料后,步骤镭射前,在基板上加工过渡沟槽,过渡沟槽与载板沟槽位置相对应,过渡沟槽的宽度大于载板沟槽;

9、填充过渡沟槽:在步骤加工过渡沟槽后,步骤镭射前,使用填充材料将过渡沟槽填满至与基板原平面齐平。

10、作为优选,所述步骤加工过渡沟槽中所述的填充材料为树脂。

11、可选地,所述步骤加工过渡沟槽的加工方式为蚀刻或激光或锣型或冲型。

12、具体地,所述步骤加工过渡沟槽的加工方式为蚀刻,所述步骤加工过渡沟槽包括分步骤:

13、压膜,在基板的第一表面与第二表面均贴上干膜层;

14、曝光,对干膜层的光刻区域进行光刻,光刻区域为第一表面与栅线图形对应的区域和第二表面整面区域;

15、显影,溶解干膜层的未光刻区域,使对应区域的基板不受干膜层保护;

16、蚀刻,对基板进行蚀刻,将基板不受干膜层保护的区域腐蚀形成过渡沟槽;

17、去膜,去除基板表面的剩余干膜层。

18、为了加工出精度更高的印刷载板,作为优选,所述干膜层的厚度为3~30μm。

19、作为优选,所述载板沟槽的宽度在15μm以上。

20、进一步地,所述载板沟槽的宽度范围为20~100μm。

21、与现有技术相比,本发明采用了镭射工艺切割基板,改变了传统的直接蚀刻金属板的切割方式和以丝网版为基础的制备方式。通过精密的镭射技术,能够将栅线对应的图形直接、准确地转移到基板上,实现了从设计到实物的无缝对接。不仅极大地提高了生产效率,而且由于镭射过程的高度自动化和可控性,确保了每个基板的切割质量都能达到极高的一致性水平,为后续工序提供了坚实的基础。此外,镭射切割过程中无需物理接触,避免了对基板造成不必要的机械应力,从而保持了基板的完整性和性能。这种无接触的加工方式不仅提高了产品的可靠性,还延长了基板的使用寿命。综上所述,本发明通过镭射工艺切割基板,不仅实现了制程的稳定性和一致性,而且为载板沟槽宽度在30μm以下的基板的高精度加工提供了全新的解决方案,具有显著的技术优势和应用前景。

技术特征:

1.一种高精度印刷载板的制备工艺,其特征在于,包括步骤:

2.根据权利要求1所述的制备工艺,其特征在于,所述步骤镭射为单面镭射:使用镭射切割机单面切割透基板形成载板沟槽。

3.根据权利要求1所述的制备工艺,其特征在于,所述步骤镭射为双面镭射:使用镭射切割机由基板的第一表面半切割基板形成凹槽,再使用镭射切割机由基板的第二表面切割透所述凹槽,从而形成载板沟槽。

4.根据权利要求1~3任意一项所述的制备工艺,其特征在于,还包括步骤:

5.根据权利要求4所述的制备工艺,其特征在于,所述步骤加工过渡沟槽中所述的填充材料为树脂。

6.根据权利要求4所述的制备工艺,其特征在于,所述步骤加工过渡沟槽的加工方式为蚀刻或激光或锣型或冲型。

7.根据权利要求6所述的制备工艺,其特征在于,所述步骤加工过渡沟槽的加工方式为蚀刻,所述步骤加工过渡沟槽包括分步骤:

8.根据权利要求7所述的制备工艺,其特征在于,所述干膜层的厚度为3~15μm。

9.根据权利要求1所述的制备工艺,其特征在于,所述载板沟槽的宽度在15μm以上。

10.根据权利要求1所述的制备工艺,其特征在于,所述载板沟槽的宽度范围为20~100μm。

技术总结

本发明公开一种高精度印刷载板的制备工艺,其特征在于,包括步骤:下料:选择材料作为制成印刷载板的基板,基板包括相对的第一表面与第二表面;镭射:镭射切割基板,在基板上加工出载板沟槽,载板沟槽用于供栅线制备材料通过。本发明通过镭射工艺切割基板,不仅实现了制程的稳定性和一致性,而且为载板沟槽宽度在30μm以下的基板的高精度加工提供了全新的解决方案,具有显著的技术优势和应用前景。

技术研发人员:杨金生,王强,徐光龙,杨洪伟,黄礼树,续鹏鹏

受保护的技术使用者:宁波华远电子科技有限公司

技术研发日:

技术公布日:2024/8/1

- 还没有人留言评论。精彩留言会获得点赞!