一种薄片二极管的生产工艺的制作方法

本发明涉及太阳能光伏组件,具体涉及一种薄片二极管的生产工艺。

背景技术:

1、光伏组件(也叫太阳能电池板)是太阳能发电系统中的核心部分,也是太阳能发电系统中最重要的部分。其作用是将太阳能转化为电能,并送往蓄电池中存储起来,或推动负载工作。

2、行业内通过在光伏组件外部加装电池管理装置,通过光伏组件内部先将多个电池连接组成电池串。再将组串的电池正与负极从组件内部引出组件外部,通过外部加装接线盒植入二极管的方式,保护组件内部的电池串。然而无论分体还是单体接线盒,二极管都是放置在接线盒内的。这样的结构导致接线盒体积大,用料多,浪费成本。而且由于二极管在接线盒内,也不利于散热。因此,越来越多的厂家选择将二极管内置于光伏组件内,以减少生产成本。

3、但是,传统的二极管通常采用轴向和to-263系列产品,由于产品本体的厚度限制,对光伏组件的封装造成一定的影响。尽管行业内已经出现了贴片式的二极管,如cn109148406a公开了一种超薄型贴片二极管,但其由于塑封体的存在,厚度仍然较大,生产成本较高,且其柔软性较差,与光伏组件内的电池片贴合质量较差,影响光伏组件的性能可靠性。

技术实现思路

1、本发明的目的在于针对现有技术中的缺陷和不足,本发明提供一种薄片二极管的生产工艺,通过该工艺生产出来的薄片二极管具有厚度以及柔软性上的优势。

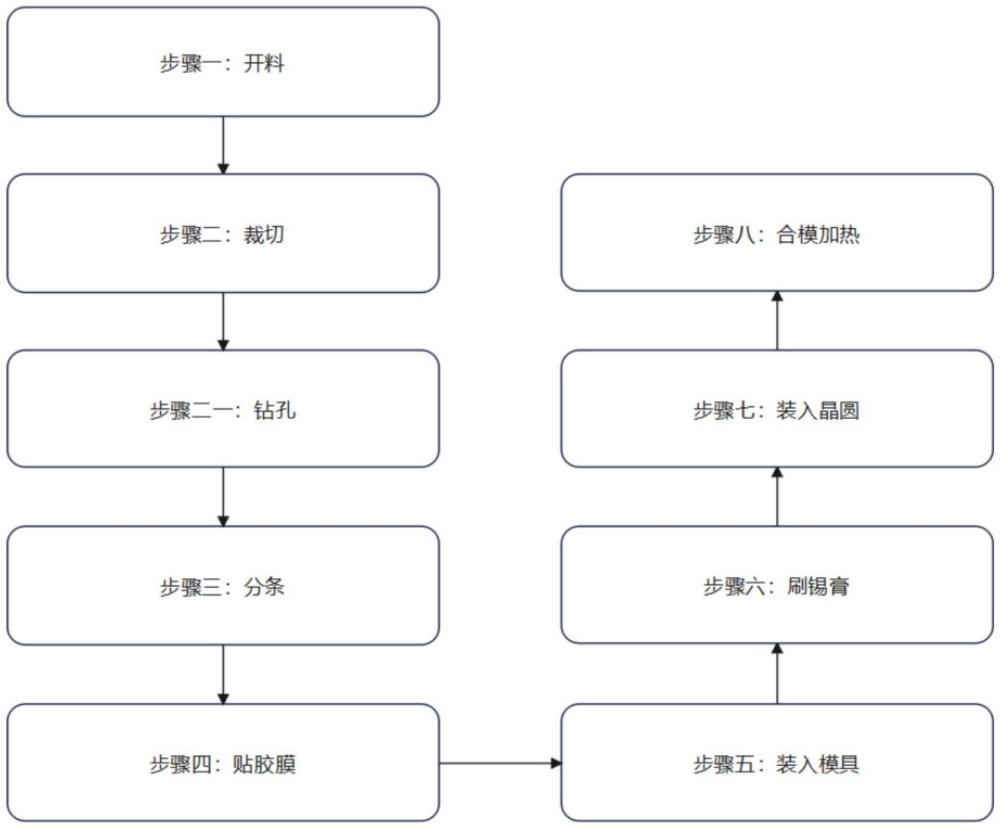

2、本发明采用的技术方案是:一种薄片二极管的生产工艺,包括如下步骤:

3、步骤一:开料,将铜箔卷材裁切成若干块一定规格尺寸的铜箔板,并将所述铜箔板置于与其规格尺寸相适配的治具中;

4、步骤二:裁切,将所述铜箔板均匀裁切成若干片铜箔片;

5、步骤三,分条,在所述治具中将若干片铜箔片冲压成若干片铜箔条;

6、步骤四,贴胶膜,将所述铜箔条的上下两侧贴上胶膜,且所述铜箔条其中一侧的胶膜上预先开设有与晶圆适配的通孔;

7、步骤五,装入模具,将贴完胶膜后的铜箔条分别装入上模具和下模具中,并使开设有通孔的胶膜呈相对设置;

8、步骤六,刷锡膏,将所述铜箔条位于通孔的部分刷上锡膏;

9、步骤七,装入晶圆,在所述下模具上的铜箔条上装入晶圆,并使所述晶圆位于刷有锡膏的通孔内;

10、步骤八,合模加热,将所述上模具和下模具合模,并对上模具和下模具进行加热,使所述晶圆通过锡膏焊接于上下两片铜箔条之间,制备完成

11、优选的,在所述步骤二中,将所述铜箔板均匀裁切成若干片铜箔片后,需要将铜箔片分为冲孔区域和冲压区域,冲孔区域沿铜箔片的周向方向设置,冲孔区域位于冲压区域的外侧边沿,所述步骤三用于将铜箔片的冲压区域冲压成若干个铜箔条。

12、优选的,在所述步骤二与步骤三之间还包括步骤二一,所述步骤二一为钻孔,在铜箔片的冲孔区域钻出四个定位孔,四个定位孔分别位于冲孔区域的四角处,且完成步骤三后,所述铜箔条与铜箔片未处于分离状态。

13、优选的,所述上模具和下模具与铜箔片的尺寸相匹配,所述上模具和下模具上均设置有与定位孔配合的定位柱,在进行步骤五时,将整个铜箔片放入上模具和下模具内,并通过定位孔与定位柱的配合实现对铜箔片的定位固定。

14、优选的,所述步骤四中的胶膜为pi膜。

15、优选的,在进行步骤六时,需要先制备出一块与铜箔片尺寸相匹配的刷板,所述刷板上开设有若干个刷膏口,若干个刷膏口与铜箔片上已经分条的铜箔条上的通孔一一对应,刷锡膏时,将刷板上的刷膏口对准通孔,再向刷膏口内刷锡膏即可完成整片铜箔片上若干条铜箔条的刷锡膏操作。

16、优选的,所述晶圆的上下两侧分别形成有晶圆n结和晶圆p结,在进行步骤七时,需要将晶圆p结朝下置于下模具上的铜箔条上的胶膜通孔内。

17、优选的,所述晶圆与胶膜上的通孔相对应,所述晶圆与胶膜上的通孔的数量为一个或两个。

18、优选的,在进行步骤八时,对上模具和下模具的加热温度为280℃-320℃之间。

19、优选的,在进行步骤八时,对上模具和下模具的加热时间不少于30秒。

20、采用上述技术方案后,本发明有益效果为:

21、本申请制备的薄片二极管使用铜箔和胶膜,以铜箔和胶膜代替传统二极管的封装胶膜,生产时能够减少封装胶膜的填充,降低了生产成本,且厚度较薄,能够满足光伏组件的封装时的厚度需求,进一步地减少了光伏组件的封装厚度,同时本申请制备出的薄片二极管的柔软性较佳,能够贴合于具有一定弯曲度的电池片,提高了薄片二极管与电池片的贴合质量,进而保证了光伏组件的性能和可靠性。

技术特征:

1.一种薄片二极管的生产工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种薄片二极管的生产工艺,其特征在于,在所述步骤二中,将所述铜箔板(20)均匀裁切成若干片铜箔片(21)后,需要将铜箔片(21)分为冲孔区域(211)和冲压区域(212),冲孔区域(211)沿铜箔片(21)的周向方向设置,冲孔区域(211)位于冲压区域(212)的外侧边沿,所述步骤三用于将铜箔片(21)的冲压区域(212)冲压成若干个铜箔条(10)。

3.根据权利要求2所述的一种薄片二极管的生产工艺,其特征在于,在所述步骤二与步骤三之间还包括步骤二一,所述步骤二一为钻孔,在铜箔片(21)的冲孔区域(211)钻出四个定位孔(213),四个定位孔(213)分别位于冲孔区域(211)的四角处,且完成步骤三后,所述铜箔条(10)与铜箔片(21)未处于分离状态。

4.根据权利要求3所述的一种薄片二极管的生产工艺,其特征在于,所述上模具和下模具与铜箔片(21)的尺寸相匹配,所述上模具和下模具上均设置有与定位孔(213)配合的定位柱,在进行步骤五时,将整个铜箔片(21)放入上模具和下模具内,并通过定位孔(213)与定位柱的配合实现对铜箔片(21)的定位固定。

5.根据权利要求1所述的一种薄片二极管的生产工艺,其特征在于,所述步骤四中的胶膜(12)为pi膜。

6.根据权利要求4所述的一种薄片二极管的生产工艺,其特征在于,在进行步骤六时,需要先制备出一块与铜箔片(21)尺寸相匹配的刷板,所述刷板上开设有若干个刷膏口,若干个刷膏口与铜箔片(21)上已经分条的铜箔条(10)上的通孔(13)一一对应,刷锡膏时,将刷板上的刷膏口对准通孔(13),再向刷膏口内刷锡膏即可完成整片铜箔片(21)上若干条铜箔条(10)的刷锡膏操作。

7.根据权利要求1所述的一种薄片二极管的生产工艺,其特征在于,所述晶圆(11)的上下两侧分别形成有晶圆(11)n结和晶圆(11)p结,在进行步骤七时,需要将晶圆(11)p结朝下置于下模具上的铜箔条(10)上的胶膜(12)通孔(13)内。

8.根据权利要求7所述的一种薄片二极管的生产工艺,其特征在于,所述晶圆(11)与胶膜(12)上的通孔(13)相对应,所述晶圆(11)与胶膜(12)上的通孔(13)的数量为一个或两个。

9.根据权利要求1所述的一种薄片二极管的生产工艺,其特征在于,在进行步骤八时,上模具和下模具的加热温度为280℃-320℃之间。

10.根据权利要求9所述的一种薄片二极管的生产工艺,其特征在于,在进行步骤八时,上模具和下模具的加热时间不少于30秒。

技术总结

一种薄片二极管的生产工艺,它涉及太阳能光伏组件技术领域,包括如下步骤:步骤一:开料;步骤二:裁切;步骤三,分条;步骤四,贴胶膜;步骤五,装入模具;步骤六,刷锡膏;步骤七,装入晶圆;步骤八,合模加热。采用上述技术方案,能够制备出厚度薄、性能好、稳定性佳、柔软性好的薄片二极管,能够稳定地贴合于光伏组件中的电池片上,贴合质量较佳,保证了光伏组件的性能和可靠性,且生产成本低,具有较佳的市场推广前景。

技术研发人员:鲁伟文,刘辉贝,刘朝辉

受保护的技术使用者:深圳市上古光电有限公司

技术研发日:

技术公布日:2024/9/5

- 还没有人留言评论。精彩留言会获得点赞!