一种GaNHEMT器件的自对准栅结构制备方法与流程

本申请涉及半导体,具体涉及一种gan hemt器件的自对准栅结构制备方法。

背景技术:

1、gan(氮化镓)凭借其优越的材料特性,已经成为下一代射频技术的优选半导体材料。gan的高电子迁移率晶体管hemt(high electron mobility transistor)利用gan/algan(氮化铝镓)异质结形成的二维电子气(2deg)实现hemt晶体管的射频特性,又利用gan的高击穿电场特性,实现高频率条件下对于输入信号进行功率放大。截止频率ft是用于衡量hemt高频性能的主要技术性能指标,而截止频率ft受栅长和栅的形貌影响。而传统的gan期间的制备过程,自对准栅长和栅的形貌需要进行两道光刻工艺,第一道光刻工艺制备栅槽,第二道光刻工艺制备栅金属,这两道光刻工艺的对位误差会造成栅金属和栅槽存在套刻误差,套刻误差大会影响器件性能。

技术实现思路

1、鉴于以上问题,本申请提供一种gan hemt器件的自对准栅结构制备方法,以解决上述技术问题。

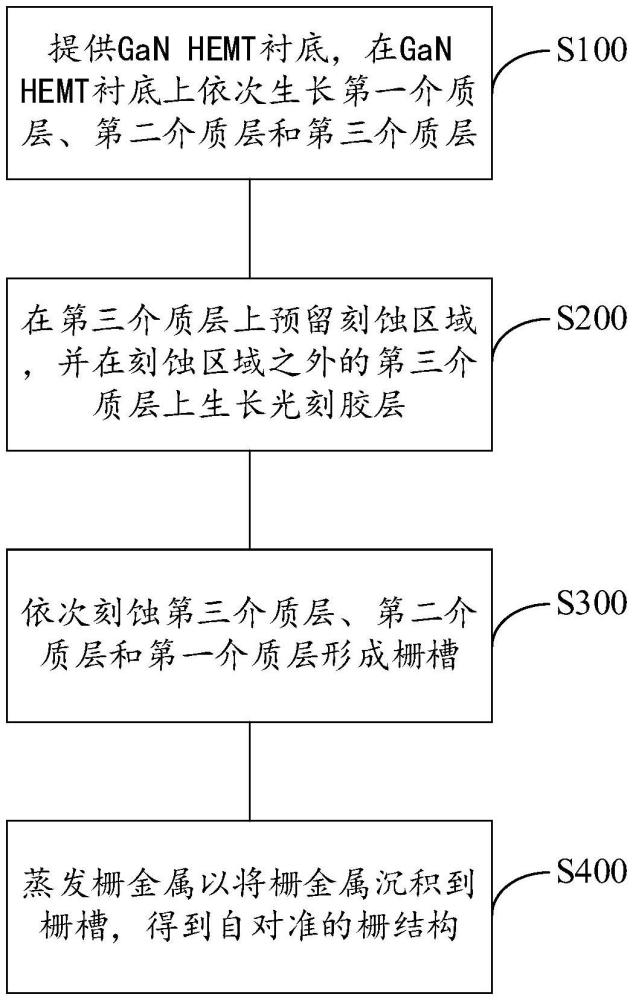

2、本申请提供一种gan hemt器件的自对准栅结构制备方法,该方法包括:

3、提供gan hemt衬底,在所述gan hemt衬底上依次生长第一介质层、第二介质层和第三介质层;

4、在所述第三介质层上预留刻蚀区域,并在所述刻蚀区域之外的第三介质层上生长光刻胶层;

5、依次刻蚀所述第三介质层、所述第二介质层和所述第一介质层形成栅槽;

6、蒸发栅金属以将所述栅金属沉积到所述栅槽,得到自对准的栅金属。

7、在一些实施例中,本申请提供的gan hemt器件的自对准栅结构制备方法中,

8、所述第一介质层的介质材料为gan、sion、sio2、al2o3、aln的其中之一;

9、所述第二介质层的介质材料为区别于所述第一介质层的所述gan、所述sion、所述sio2、所述al2o3、所述aln的其中之一;

10、所述第三介质层的介质材料为区别于所述第二介质层的所述gan、所述sion、所述sio2、所述al2o3、所述aln的其中之一。

11、在一些实施例中,本申请提供的gan hemt器件的自对准栅结构制备方法中,所述第三介质层的厚度不小于蒸发所述栅金属所沉积的栅金属厚度。

12、在一些实施例中,本申请提供的gan hemt器件的自对准栅结构制备方法中,所述第一介质层的厚度为30-200nm,所述第二介质层的厚度为5-30nm,所述第三介质层的厚度为300-2000nm。

13、在一些实施例中,本申请提供的gan hemt器件的自对准栅结构制备方法中,所述gan hemt衬底包括:

14、si衬底、蓝宝石衬底、sic衬底的其中之一、依次生长于所述si衬底或所述蓝宝石衬底或所述sic衬底上的gan层和外延层。

15、在一些实施例中,本申请提供的gan hemt器件的自对准栅结构制备方法中,所述在所述刻蚀区域之外的第三介质层上生长光刻胶层的步骤,包括:

16、在所述第三介质层上涂覆光刻胶;

17、对所述第三介质层上的光刻胶进行曝光、显影得到光刻胶图形。

18、在一些实施例中,本申请提供的gan hemt器件的自对准栅结构制备方法中,所述光刻胶层的厚度为0.4um-2um。

19、在一些实施例中,本申请提供的gan hemt器件的自对准栅结构制备方法中,所述依次刻蚀所述第三介质层、所述第二介质层和所述第一介质层形成栅槽的步骤,包括:

20、通过湿法刻蚀工艺过腐蚀所述第三介质层的刻蚀区域形成凹槽结构;

21、通过等离子刻蚀工艺沿所述刻蚀区域刻蚀所述第二介质层和第一介质层。

22、在一些实施例中,本申请提供的gan hemt器件的自对准栅结构制备方法中,所述栅金属包括ni、pt、al、au、ti的一种或者多种组合物。

23、在一些实施例中,本申请提供的gan hemt器件的自对准栅结构制备方法中,所述蒸发栅金属以将所述栅金属沉积到所述栅槽,得到自对准的栅金属的步骤之后,还包括:

24、利用湿法刻蚀工艺剥离所述光刻胶层和所述光刻胶层上沉积的栅金属。

25、本申请提供的gan hemt器件的自对准栅结构制备方法,提供gan hemt衬底,在ganhemt衬底上依次生长第一介质层、第二介质层和第三介质层,在第三介质层的刻蚀区域之外生长光刻胶层,通过刻蚀工艺形刻蚀介质层到gan hemt衬底形成栅槽,最后继续蒸发栅金属将栅金属沉积到栅槽,得到自对准的栅结构。本申请提供的gan hemt器件的自对准栅结构制备方法,制备过程只需要一次光刻工艺,则制备过程不存在套刻误差,解决了套刻误差影响gan器件性能的问题。

26、本申请的这些方面或其他方面在以下实施例的描述中会更加简明易懂。

技术特征:

1.一种gan hemt器件的自对准栅结构制备方法,其特征在于,包括:

2.如权利要求1所述的gan hemt器件的自对准栅结构制备方法,其特征在于,

3.如权利要求2所述的gan hemt器件的自对准栅结构制备方法,其特征在于,所述第三介质层的厚度不小于蒸发所述栅金属所沉积的栅金属厚度。

4.如权利要求2所述的gan hemt器件的自对准栅结构制备方法,其特征在于,所述第一介质层的厚度为30-200nm,所述第二介质层的厚度为5-30nm,所述第三介质层的厚度为300-2000nm。

5.如权利要求1所述的gan hemt器件的自对准栅结构制备方法,所述gan hemt衬底包括:

6.如权利要求1所述的gan hemt器件的自对准栅结构制备方法,其特征在于,所述在所述刻蚀区域之外的第三介质层上生长光刻胶层的步骤,包括:

7.如权利要求1所述的gan hemt器件的自对准栅结构制备方法,其特征在于,所述光刻胶层的厚度为0.4um-2um。

8.如权利要求1所述的gan hemt器件的自对准栅结构制备方法,其特征在于,所述依次刻蚀所述第三介质层、所述第二介质层和所述第一介质层形成栅槽的步骤,包括:

9.如权利要求1所述的gan hemt器件的自对准栅结构制备方法,其特征在于,所述栅金属包括ni、pt、al、au、ti的一种或者多种组合物。

10.如权利要求1所述的gan hemt器件的自对准栅结构制备方法,其特征在于,所述蒸发栅金属以将所述栅金属沉积到所述栅槽,得到自对准的栅结构的步骤之后,还包括:

技术总结

本申请属于半导体技术领域,公开了一种GaN HEMT器件的自对准栅结构制备方法。所述GaN HEMT器件的自对准栅结构制备方法包括:提供GaN HEMT衬底,在所述GaN HEMT衬底上依次生长第一介质层、第二介质层和第三介质层;在所述第三介质层上预留刻蚀区域,并在所述刻蚀区域之外的第三介质层上生长光刻胶层;依次刻蚀所述第三介质层、所述第二介质层和所述第一介质层形成栅槽;蒸发栅金属以将所述栅金属沉积到所述栅槽,得到自对准的栅结构。本申请的GaN HEMT器件的自对准栅结构制备方法,制备过程只需要进行一次光刻工艺,因此制备过程不会存在套刻误差,即套刻误差为零,解决了套刻误差影响GaN器件性能的问题。

技术研发人员:罗安林,樊永辉,许明伟,樊晓兵

受保护的技术使用者:深圳市汇芯通信技术有限公司

技术研发日:

技术公布日:2024/8/26

- 还没有人留言评论。精彩留言会获得点赞!