一种电池极柱组件、制造方法、电池和车辆与流程

本发明涉及电池,具体涉及一种电池极柱组件、制造方法、电池和车辆。

背景技术:

1、部分动力电池采用了铆接式极柱,铆接式极柱的一部分位于电池壳体的内部,占用了电池壳体的内部空间,存在电池空间利用率低和极柱用材多的技术问题。例如,申请号为cn201720561985.4的专利申请中所提出的动力电池及其上盖组件就采用了铆接式极柱。

2、现有技术中部分动力电池采用了极简极柱,如图13所示,极简极柱93安装在电池端盖91的外侧,电池端盖91上设置有通孔92,位于电池端盖91内侧的转接件94上设置有隆起的凸台95,凸台95穿过通孔92后与极简极柱93电连接。通过在转接件94上设置凸台95,能够减薄极简极柱93的轴向尺寸,还能够改善电池空间利用率低的问题。例如,申请号为cn201920426787.6的专利申请中所提出的一种顶盖组件及二次电池就采用了上述的极简极柱。

3、采用极简极柱能够改善动力电池的空间利用率和减少动力电池的极柱用材,但是,采用极简极柱的动力电池存在以下技术问题:

4、由于电池端盖上设置有供凸台穿过的通孔,通孔的尺寸较大,极简极柱和电池端盖的重叠区域较小,导致极简极柱的承压能力较差。一方面,极简极柱的承压能力较差会对极简极柱轴向尺寸的减薄程度形成限制,另一方面,极简极柱的承压能力较差会导致采用极简极柱的动力电池的适用范围受限。

5、在电池端盖的通孔处需要设置密封结构,通常采用环形的密封圈在通孔的边缘形成密封,由于密封区域较大,存在密封难度大的问题。

6、转接件上的凸台通常采用冲压的方式成型,受限于冲压工艺,凸台通常采用圆形结构且凸台顶面的尺寸要小于凸台底部的尺寸,导致凸台和极简极柱之间的搭接面积受限,不利于极简极柱和转接件之间载流能力的提升,难以满足快充高载流的需求。并且,极简极柱的一部分还要和凸台错开,以使得极简极柱的一部分能够直接或间接的支撑在电池端盖上,这也会对凸台和极简极柱之间的搭接面积形成限制,不利于极简极柱和转接件之间载流能力的提升。

技术实现思路

1、本发明的目的是提出一种电池极柱组件、制造方法、电池和车辆,以减轻或消除至少一个上述的技术问题。

2、本发明所述的一种电池极柱组件,包括端盖、极柱和转接片,所述端盖上设置有第一过孔,所述极柱安装在所述端盖的外侧,所述转接片包括依次设置的穿设段和极耳连接段,所述穿设段穿设于所述第一过孔,所述极耳连接段位于所述端盖的内侧,所述极耳连接段相对于所述穿设段向所述端盖的内侧面弯折;所述穿设段靠所述端盖外侧的一端与所述极柱电连接,或者所述转接片还包括自所述穿设段延伸至所述端盖外侧的极柱连接段,所述极柱连接段与所述极柱电连接。

3、可选的,所述极柱连接段包括向所述端盖的外侧面弯折的弯折段,所述弯折段与所述极柱的内侧面贴合连接。

4、可选的,所述弯折段为方形片状结构,所述极柱为方形极柱。

5、可选的,还包括包覆在所述极柱和所述弯折段外围的第一绝缘件,所述第一绝缘件隔开所述极柱和所述端盖,所述第一绝缘件隔开所述弯折段和所述端盖。

6、可选的,所述极柱的内侧面设置有容置槽,所述极柱连接段设置在所述容置槽内。

7、可选的,所述第一过孔为长度沿所述穿设段宽度方向延伸的条形孔。

8、可选的,所述极柱向内侧支撑在所述端盖上。

9、可选的,所述第一过孔处设置有密封件,所述密封件在所述转接片和所述第一过孔之间形成密封。

10、可选的,所述极柱覆盖所述第一过孔,所述密封件包括套在所述穿设段外围的密封件本体以及环绕所述密封件本体外围的外凸缘,所述密封件本体在所述转接片和所述第一过孔之间形成密封,所述外凸缘夹持在所述极柱和所述端盖之间,以在所述极柱和所述端盖之间形成密封。

11、可选的,还包括向内侧压紧所述极柱的固定件,所述固定件与所述端盖固定连接。

12、可选的,所述转接片为弯折成型的一体件。

13、本发明还提出了一种电池极柱组件制造方法,用于制造电池极柱组件,包括以下步骤:

14、将极柱和转接片电连接;

15、将所述转接片由所述端盖的外侧向所述端盖的内侧穿过所述端盖的第一过孔,将所述转接片上穿入至所述端盖内侧的部分向所述端盖的内侧面弯折。

16、本发明还提出了一种电池,包括上述任一项所述的电池极柱组件。

17、本发明还提出了一种车辆,包括上述的电池。

18、本发明具有以下特点:通过弯折转接片的方式来形成穿过端盖的穿设段,解除了对极柱连接段结构和尺寸的限制,能够更容易的提升极柱和转接片之间载流能力,能够设置尺寸更小的第一过孔,有助于提升极柱的承压能力,有助于降低电池极柱组件的密封难度。

技术特征:

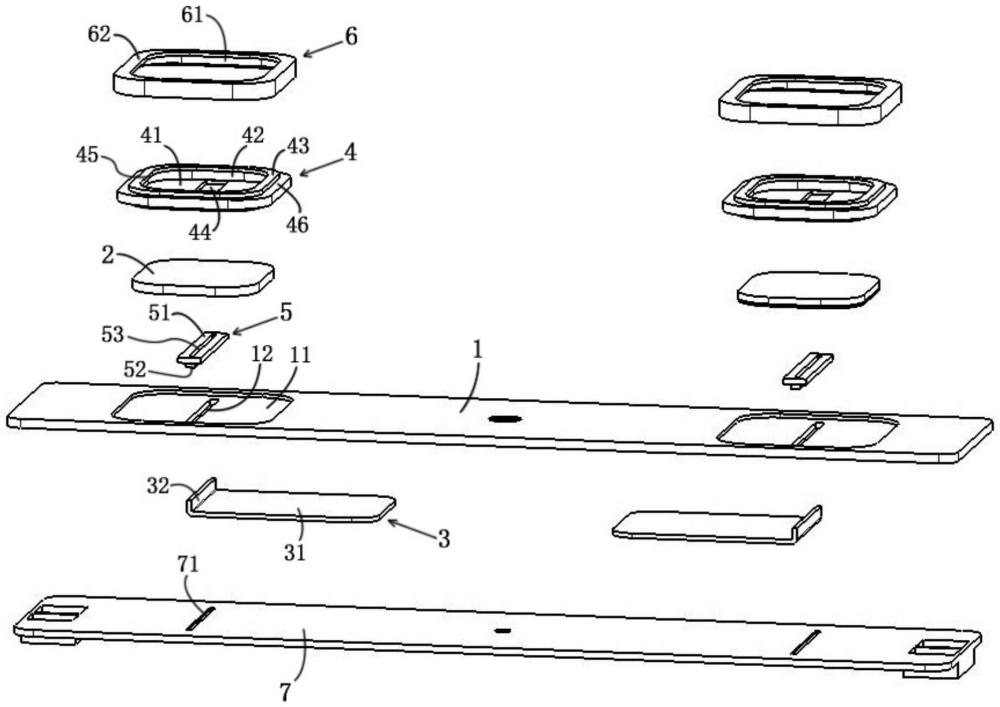

1.一种电池极柱组件,其特征在于:包括端盖(1)、极柱(2)和转接片(3),所述端盖(1)上设置有第一过孔(12),所述极柱(2)安装在所述端盖(1)的外侧,所述转接片(3)包括依次设置的穿设段(32)和极耳连接段(31),所述穿设段(32)穿设于所述第一过孔(12),所述极耳连接段(31)位于所述端盖(1)的内侧,所述极耳连接段(31)相对于所述穿设段(32)向所述端盖(1)的内侧面弯折;所述穿设段(32)靠所述端盖(1)外侧的一端与所述极柱(2)电连接,或者所述转接片(3)还包括自所述穿设段(32)延伸至所述端盖(1)外侧的极柱连接段,所述极柱连接段与所述极柱(2)电连接。

2.根据权利要求1所述的电池极柱组件,其特征在于:所述极柱连接段包括向所述端盖(1)的外侧面弯折的弯折段(33),所述弯折段(33)与所述极柱(2)的内侧面贴合连接。

3.根据权利要求2所述的电池极柱组件,其特征在于:所述弯折段(33)为方形片状结构,所述极柱(2)为方形极柱。

4.根据权利要求2所述的电池极柱组件,其特征在于:还包括包覆在所述极柱(2)和所述弯折段(33)外围的第一绝缘件(4),所述第一绝缘件(4)隔开所述极柱(2)和所述端盖(1),所述第一绝缘件(4)隔开所述弯折段(33)和所述端盖(1)。

5.根据权利要求1所述的电池极柱组件,其特征在于:所述极柱(2)的内侧面设置有容置槽(21),所述极柱连接段设置在所述容置槽(21)内。

6.根据权利要求1所述的电池极柱组件,其特征在于:所述第一过孔(12)为长度沿所述穿设段(32)宽度方向延伸的条形孔。

7.根据权利要求1所述的电池极柱组件,其特征在于:所述极柱(2)向内侧支撑在所述端盖(1)上。

8.根据权利要求1所述的电池极柱组件,其特征在于:所述第一过孔(12)处设置有密封件(5),所述密封件(5)在所述转接片(3)和所述第一过孔(12)之间形成密封。

9.根据权利要求8所述的电池极柱组件,其特征在于:所述极柱(2)覆盖所述第一过孔(12),所述密封件(5)包括套在所述穿设段(32)外围的密封件本体(52)以及环绕所述密封件本体(52)外围的外凸缘(51),所述密封件本体(52)在所述转接片(3)和所述第一过孔(12)之间形成密封,所述外凸缘(51)夹持在所述极柱(2)和所述端盖(1)之间,所述外凸缘(51)在所述极柱(2)和所述端盖(1)之间形成密封。

10.根据权利要求1所述的电池极柱组件,其特征在于:还包括向内侧压紧所述极柱(2)的固定件(6),所述固定件(6)与所述端盖(1)固定连接。

11.根据权利要求1所述的电池极柱组件,其特征在于:所述转接片(3)为弯折成型的一体件。

12.一种制造方法,其特征在于:用于制造电池极柱组件,包括以下步骤:

13.一种电池,其特征在于:包括权利要求1-11任一项所述的电池极柱组件。

14.一种车辆,其特征在于:包括权利要求13所述的电池。

技术总结

本发明涉及一种电池极柱组件,包括端盖、极柱和转接片,端盖上设置有第一过孔,极柱安装在端盖的外侧,转接片包括依次设置的穿设段和极耳连接段,穿设段穿设于第一过孔,极耳连接段位于端盖的内侧,极耳连接段相对于穿设段向端盖的内侧面弯折;穿设段靠端盖外侧的一端与极柱连接,或者转接片还包括自穿设段延伸至端盖外侧的极柱连接段,极柱连接段与极柱连接。本发明还提出了一种电池极柱组件制造方法。本发明还提出了一种电池。本发明还提出了一种车辆。本发明解除了对极柱连接段结构和尺寸的限制,能够更容易的提升极柱和转接片之间载流能力,能够设置尺寸更小的第一过孔,有助于提升极柱的承压能力,有助于降低电池极柱组件的密封难度。

技术研发人员:杨文,牟丽莎,杜长虹

受保护的技术使用者:深蓝汽车科技有限公司

技术研发日:

技术公布日:2024/7/25

- 还没有人留言评论。精彩留言会获得点赞!