一种直插式电子元器件的加工工艺的制作方法

本发明涉及电子元器件生产,尤其是一种直插式电子元器件的加工工艺。

背景技术:

1、直插式电子元器件包括电容、电阻等,不同的电子元器件具有不同的功能和特性,用于实现电路的特定功能,是电子产品中不可或缺的基础组件,它们在电路中起到了重要的角色,电子元件,包括高压瓷片电容y1和y2电容、压敏电阻,热敏电阻等等;

2、现有技术中加工直插式电子元器件的工艺是,将金属引脚冲切成型,引脚经折弯后与芯片进行焊接成型,使其成为一个完整的直插式电子元器件,而焊接的流程是一个重要的环节;

3、目前,在直插式电子元器件的焊锡加工中,常见的焊锡方式主要有滴锡法和沾锡法,滴锡法是一种将熔融后的焊锡滴在芯片和引脚搭接处的焊接方法,由于焊锡在滴落后会迅速固化,为了确保焊锡能够将引脚与芯片紧密地焊接在一起,需要进行二次加热,使固化在直插式电子元器件上的焊锡重新融化,并渗入到引脚与芯片之间的微小间隙中,从而形成完整的焊接点;另一种常见的焊锡方式是沾锡法,它是将组装好的引脚与芯片组件直接沾入熔融的锡炉中,在沾锡过程中,焊锡附着在引脚和芯片的焊接部位,沾锡完成后取出直插式电子元器件,形成成品,而为了保证锡炉中的焊锡不会凝固,需要对锡炉中的焊锡进行持续加热;

4、针对上述中的相关技术,发明人认为存在有以下缺陷,首先,在对直插式电子元器件进行焊锡加工时,需要进行二次加热或持续加热,这样的加工过程会消耗大量的能量,导致能耗较高,能源利用率低,增加了加工成本;其次,在滴锡和沾锡的过程中,直插式电子元器件会瞬时受到焊锡高温的影响,由于高温的作用,直插式电子元器件受热不均匀,局部膨胀,容易导致芯片的损坏,降低了直插式电子元器件的加工良品率,进而影响整个电子产品的性能和可靠性。

技术实现思路

1、为了解决现有技术中直插式电子元器件的加工工艺,以降低能耗,提高焊接质量,本申请提供一种直插式电子元器件的加工工艺。

2、本发明提供的一种直插式电子元器件的加工工艺采用如下的技术方案:

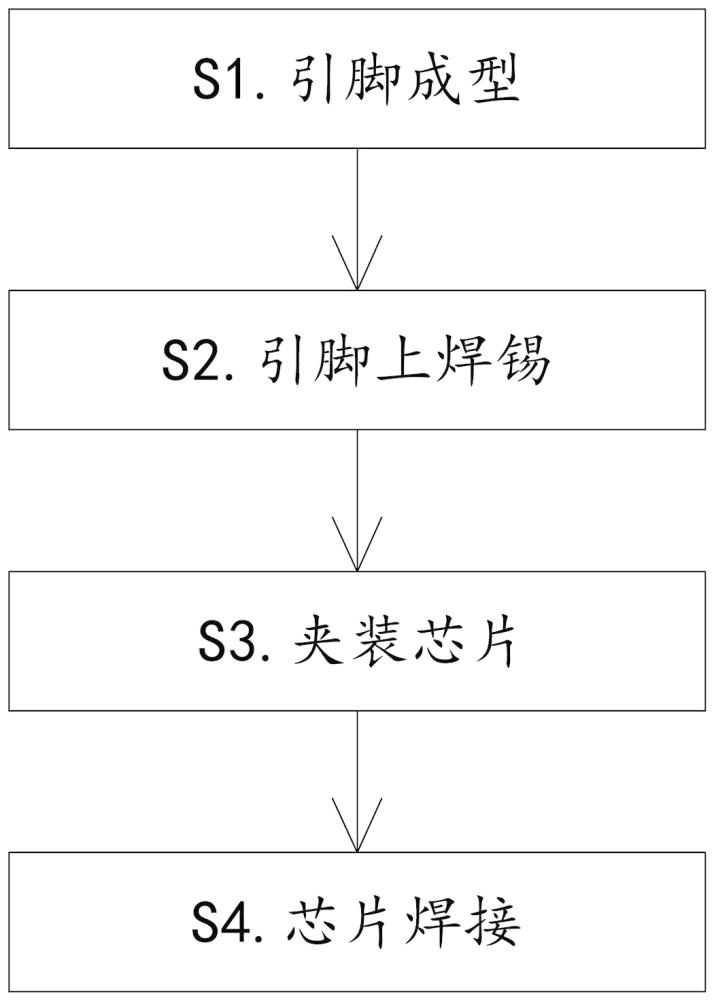

3、一种直插式电子元器件的加工工艺,包括以下步骤:

4、s1.引脚成型:将导电金属条折弯成u形,将u形引脚的开口两端交叉成型形成叉形部;

5、s2.引脚上焊锡:将焊锡膏与稀释剂按10~15:1的比例进行混合稀释,通过涂覆机构将该稀释后的焊锡膏涂覆在s1中的叉形部上;

6、s3.夹装芯片:通过装芯机构将具有正反面电极的芯片插装在s2中的叉形部上形成半成品;

7、s4.芯片焊接:s3中的半成品通过热风加热机构后,半成品上稀释后的焊锡膏融化,使得芯片与引脚焊接牢固形成成品。

8、优选的,s2中的稀释剂为丁基卡必醇,按每50g的焊锡膏与4~5ml的丁基卡必醇的比例进行混合稀释而形成稀释后的焊锡膏。

9、优选的,所述涂覆机构包括滚轮、盛装箱,所述盛装箱开口朝上且用于盛装稀释后的焊锡膏,所述滚轮与盛装箱转动装配,所述滚轮顶部位于盛装箱顶壁的外侧且用于带出盛装箱内稀释后的焊锡膏,所述引脚的叉形部与滚轮的顶部相切且用于涂覆滚轮外环壁上的焊锡膏。

10、优选的,所述涂覆机构还包括环形罩,所述环形罩与滚轮同轴装配且用于罩设在滚轮的外侧。

11、优选的,所述滚轮的外环壁开设有若干组储液槽,所述储液槽沿着滚轮的轴向贯穿设置。

12、优选的,所述滚轮的外环壁具有凸起设置的凸起部,所述凸起部的外壁与储液槽的内壁相切设置,当所述滚轮转动时,所述叉形部先与凸起部抵接后再位于储液槽中。

13、优选的,所述装芯机构包括推动块,所述推动块的侧壁开设有用于放置芯片的放置槽,所述放置槽的底壁朝下开设有避让孔,当所述推动块推动芯片朝向叉形部移动且将芯片插装在叉形部上时,所述避让孔用于避让所述叉形部。

14、优选的,s3中的半成品通过热风加热机构的加热温度为240℃~260℃,加热时间为20~30s。

15、优选的,所述热风加热机构包括壳体、发热线圈、风机,所述壳体开设有出风口、进风口,所述发热线圈装配在所述壳体且位于所述进风口与所述出风口之间,所述风机与所述进风口相连通设置且用于朝向发热线圈吹风,所述出风口用于热风加热s3中的半成品。

16、优选的,所述热风加热机构包括挡风板,所述壳体靠近所述出风口的一端开设有凹陷槽,所述挡风板装配在所述壳体内且位于凹陷槽,所述挡风板靠近所述出风口的一侧开设有导风槽。

17、本发明的有益效果为:

18、通过对直插式电子元器件的加工工艺步骤的优化,减少二次加热或持续加热的需求,从而降低能耗,提高能源利用率,减少了废气和废热的排放,有利于环境保护,其次,将焊锡膏与丁基卡必醇混合稀释,提高焊锡膏的流动性,减少了因膏状的焊锡膏涂覆不均导致的焊接质量问题,使得涂覆在叉形部上的焊锡膏更加均匀,并利用叉形部提升对稀释后的焊锡膏吸附效果,避免由于膏状粘稠的焊锡膏造成过量涂覆而引起的焊锡浪费,从而降低了生产成本,确保了焊锡能够均匀分布在引脚与芯片之间,提高了产品的可靠性和稳定性,提高成品品质一致性,提高了焊接质量;

19、通过涂覆机构的设置,在滚轮的转动下,将盛装箱内的焊锡液携带在储液槽中,叉形部经过凸起部后,与储液槽的内的焊锡液接触,涂覆上焊锡液,增强了涂锡效果,提高叉形部涂锡的均匀性,保证了涂锡过程的稳定性和可靠性,环形罩将飞溅的焊锡液进行回收,减少焊锡膏的浪费和降低环境污染,员工无需花费额外的时间和精力去清理飞溅的焊锡膏,间接地提高了生产效率;

20、通过装芯机构的设置,在推动块上开设有避让槽,降低推动块将芯片推动插装进入叉形部时,刮除焊锡液的风险,确保了焊锡液能够均匀、完整地填充在引脚与芯片之间,从而提升了焊接品质,而且,推动块推动芯片朝向叉形部移动时,芯片的上下两个端面将涂覆在叉形部上的焊锡液推开,使得焊锡液均匀附着在芯片前行路径上,使得焊锡液均匀填充在引脚与芯片之间,进一步提升了焊接效果和焊接品质;

21、通过热风加热机构的设置,热风能够均匀地作用于半成品,确保焊锡均匀融化,从而提升直插式电子元器件的焊接品质,降低焊接不良率,提升直插式电子元器件的焊接品质,多组发热线圈依次连接,实现分区控温,避免芯片骤热造成的品质缺陷,确保焊接质量稳定可靠,实现自动化焊接,增强了直插式电子元器件的市场竞争力。

技术特征:

1.一种直插式电子元器件的加工工艺,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种直插式电子元器件的加工工艺,其特征在于:s2中的稀释剂为丁基卡必醇,按每50g的焊锡膏与4~5ml的丁基卡必醇的比例进行混合稀释而形成稀释后的焊锡膏。

3.根据权利要求2所述的一种直插式电子元器件的加工工艺,其特征在于:所述涂覆机构包括滚轮、盛装箱,所述盛装箱的开口朝上且用于盛装稀释后的焊锡膏,所述滚轮与盛装箱转动装配,所述滚轮的顶部位于盛装箱顶壁的外侧且用于带出盛装箱内稀释后的焊锡膏,所述引脚的叉形部与滚轮的顶部相切且用于涂覆滚轮外环壁上的焊锡膏。

4.根据权利要求3所述的一种直插式电子元器件的加工工艺,其特征在于:所述涂覆机构还包括环形罩,所述环形罩与滚轮同轴装配且用于罩设在滚轮的外侧。

5.根据权利要求3所述的一种直插式电子元器件的加工工艺,其特征在于:所述滚轮的外环壁开设有若干组储液槽,所述储液槽沿着滚轮的轴向贯穿设置。

6.根据权利要求5所述的一种直插式电子元器件的加工工艺,其特征在于:所述滚轮的外环壁具有凸起设置的凸起部,所述凸起部的外壁与储液槽的内壁相切设置,当所述滚轮转动时,所述叉形部先与凸起部抵接后再位于储液槽中。

7.根据权利要求1或6所述的一种直插式电子元器件的加工工艺,其特征在于:所述装芯机构包括推动块,所述推动块的侧壁开设有用于放置芯片的放置槽,所述放置槽的底壁朝下开设有避让孔,当所述推动块推动芯片朝向叉形部移动且将芯片插装在叉形部上时,所述避让孔用于避让所述叉形部。

8.根据权利要求1或6所述的一种直插式电子元器件的加工工艺,其特征在于:s3中的半成品通过热风加热机构的加热温度为240℃~260℃,加热时间为20~30s。

9.根据权利要求8所述的一种直插式电子元器件的加工工艺,其特征在于:所述热风加热机构包括壳体、发热线圈、风机,所述壳体开设有出风口、进风口,所述发热线圈装配在所述壳体且位于所述进风口与所述出风口之间,所述风机与所述进风口相连通设置且用于朝向发热线圈吹风,所述出风口用于热风加热s3中的半成品。

10.根据权利要求9所述的一种直插式电子元器件的加工工艺,其特征在于:所述热风加热机构包括挡风板,所述壳体靠近所述出风口的一端开设有凹陷槽,所述挡风板装配在所述壳体内且位于凹陷槽,所述挡风板靠近所述出风口的一侧开设有导风槽。

技术总结

本发明涉及电子元器件生产技术领域,更具体地说,它涉及一种直插式电子元器件的加工工艺,包括S1.引脚成型:将导电金属条折弯成U形,将U形引脚的开口两端交叉成型形成叉形部;S2.引脚上焊锡:将焊锡膏与稀释剂按10~15:1的比例进行混合稀释,通过涂覆机构将该稀释后的焊锡膏涂覆在叉形部上;S3.夹装芯片:通过装芯机构将具有正反面电极的芯片插装在叉形部上形成半成品;S4.芯片焊接:半成品通过热风加热机构后,半成品上稀释后的焊锡膏融化,使芯片与引脚焊接牢固形成成品,减少二次加热或持续加热的需求,从而降低能耗,提高能源利用率,确保焊锡均匀分布在引脚与芯片之间,提高焊接质量,提高成品的可靠性和稳定性。

技术研发人员:田兴海

受保护的技术使用者:汕头市海德电子科技有限公司

技术研发日:

技术公布日:2024/6/26

- 还没有人留言评论。精彩留言会获得点赞!