一种燃料电池电堆单低形式的判断方法与流程

本发明涉及燃料电池电堆,尤其涉及一种燃料电池电堆单低形式的判断方法。

背景技术:

1、燃料电池电堆由若干个单电池单元(膜电极+双极板)堆叠而成,在燃料电池电堆运行过程中,电堆会存在某节单电池电压过低的情况,导致单低的原因有:1.材料本身因素:由于各膜电极本身之间存在一定的差异,在相同的拉载环境下,表现出来的性能不同;2.传质因素:由于各双极板和膜电极存在生产工艺上的差异以及材料本身的亲、疏水性的差异,导致电堆在堆叠过程中各膜电极表面所承受的压装力不同以及运行时排水程度不同,传质能力不同,性能不同,最终导致形成单低现象,形成性能差的越来越差的恶性循环。

2、电堆单电压过低,不仅会导致电堆的极差过大,影响电堆的正常拉载,还会形成周围单电池的连锁效应,久而久之,对膜电极造成不可逆的损伤,缩短电堆的寿命。严重时会造成电堆中膜电极的反极现象,使膜电极穿孔,氢氧混合等,发生安全事故。

3、现有方法是通过改变电堆运行的条件,如:温度,湿度等,观察单低节电压的响应变化情况来判断单低节单低的原因,进而给出相应的策略。比如:通过增大进气湿度,观察电堆单低节电压是否升高,若电压有所提升,表明该节膜干,措施即增加湿度,同理,若单低节电压没有升高,则改变其他操作条件,同时结合eis测试设备的高频截距和低频阻抗来分析是否水淹或膜干。

4、现有技术是通过改变电堆的运行条件,观察单低节电压响应变化来判断单低节单低的原因,需要不断的去改变运行条件,比较盲目,且观察的时间冗长,有时改变所有条件,单低电压依然没有变化,这就造成了判断不准确的情况,即使使用了eis测试设备综合分析,但仅可以分析出是否水淹和膜干,然而当质子交换膜在水饱和情况下,欧姆阻抗几乎不变,也会对结果的判断造成影响,最终浪费人力物力财力。此外,整个分析过程周期比较长,且对现象不能及时采取有效措施,存在一定的安全风险。

5、在电堆实际运行过程中,由于材料本身的某些特性和差异改变不了,所以单低形式表现为两种:渗氢量大和催化剂表面反应物浓度低(传质受限)。然而,在膜电极没有失效的前提下,渗氢主要影响的是低电流密度区间(500a/cm2之前),在中高电流密度下,影响电堆性能主要是传质,所以如果将两者区分开来,既可以判断分析电堆单低的形式,又可以实现全工况下的电堆单低形式分析,进而准确采取对应策略。

技术实现思路

1、针对现有技术中的缺陷和不足,本发明提供了一种燃料电池电堆单低形式的判断方法,可以快速实现全工况下定位分析单低形式,给出精准的控制策略,进而减小膜电极损伤,延长电堆寿命。

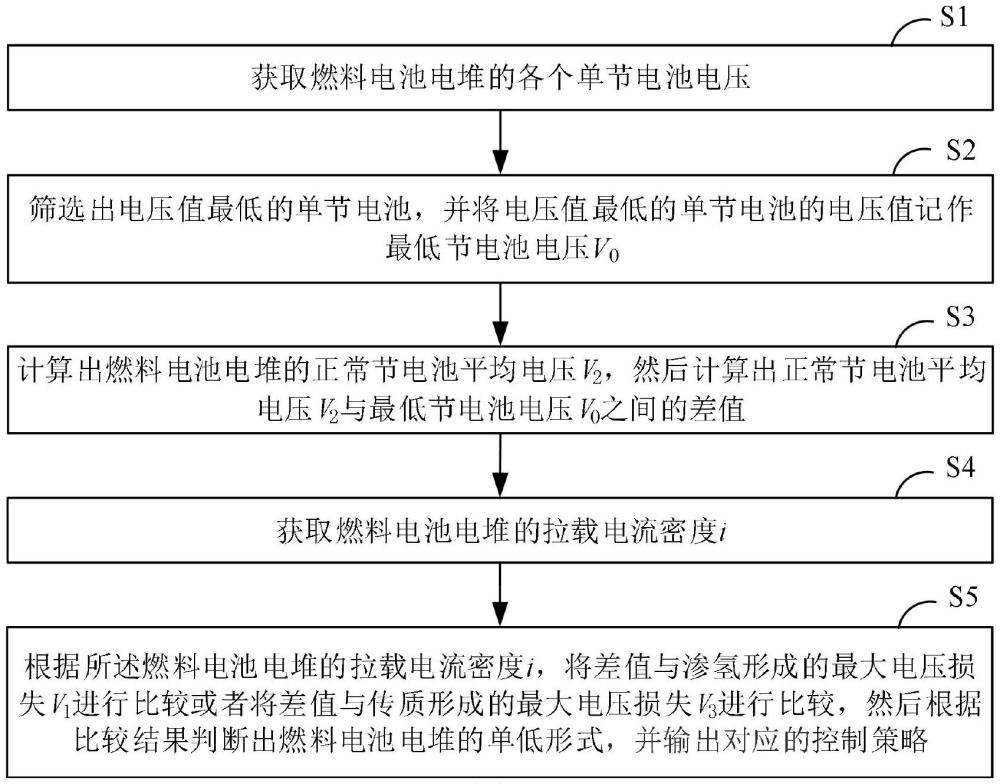

2、作为本发明的第一个方面,提供一种燃料电池电堆单低形式的判断方法,所述燃料电池电堆单低形式的判断方法包括:

3、步骤s1:获取燃料电池电堆的各个单节电池电压;

4、步骤s2:筛选出电压值最低的单节电池,并将电压值最低的单节电池的电压值记作最低节电池电压v0;

5、步骤s3:计算出燃料电池电堆的正常节电池平均电压v2,然后计算出正常节电池平均电压v2与最低节电池电压v0之间的差值δv;

6、步骤s4:获取燃料电池电堆的拉载电流密度i;

7、步骤s5:根据所述燃料电池电堆的拉载电流密度i,将差值δv与渗氢形成的最大电压损失v1进行比较或者将差值δv与传质形成的最大电压损失v3进行比较,然后根据比较结果判断出燃料电池电堆的单低形式,并输出对应的控制策略。

8、进一步地,所述步骤s5中,还包括:

9、判断所述燃料电池电堆的拉载电流密度i是否小于预设值;

10、若拉载电流密度i小于预设值,则将差值δv与所述渗氢形成的最大电压损失v1进行比较,然后根据第一比较结果判断出燃料电池电堆的单低形式,并输出对应的控制策略;

11、若拉载电流密度i不小于预设值,则将差值δv与所述传质形成的最大电压损失v3进行比较,然后根据第二比较结果判断出燃料电池电堆的单低形式,并输出对应的控制策略。

12、进一步地,所述渗氢形成的最大电压损失v1的计算公式如下:

13、

14、其中,α为转移系数,icross为渗氢电流密度,i0为交换电流密度。

15、进一步地,所述传质形成的最大电压损失v3的计算公式如下:

16、

17、其中,il为极限电流密度,i为拉载电流密度。

18、进一步地,所述极限电流密度il的计算公式如下:

19、

20、其中,d表示反应物组分的扩散系数,c表示反应物的总浓度,δ表示扩散距离。

21、进一步地,所述燃料电池电堆的正常节电池平均电压v2的计算公式如下:

22、

23、其中,v为燃料电池电堆的总电压,n为燃料电池电堆的单节电池数量,v0为最低节电池电压。

24、进一步地,所述正常节电池平均电压v2与最低节电池电压v0之间的差值δv的计算公式如下:

25、δv=v2-v0。

26、进一步地,所述将差值δv与所述渗氢形成的最大电压损失v1进行比较,然后根据第一比较结果判断出燃料电池电堆的单低形式,并输出对应的控制策略,还包括:

27、若δv>v1,此时电压值最低的单节电池可能出现渗氢量过大,需要通过开路电压进一步判断或停机;

28、若δv<v1,此时电压值最低的单节电池可能出现传质受限,需要增加进气流量进行吹扫。

29、进一步地,所述将差值δv与所述传质形成的最大电压损失v3进行比较,然后根据第二比较结果判断出燃料电池电堆的单低形式,并输出对应的控制策略,还包括:

30、若δv>v3,此时电压值最低的单节电池可能出现传质严重受限,需要立即停机;

31、若δv<v3,此时需要改变燃料电池电堆的运行工况,若电压值最低的单节电池有所改善,则在当前运行工况下运行一段时间,若电压值最低的单节电池依然没有改善,则需要停机吹扫。

32、进一步地,所述预设值为500ma/cm2。

33、本发明提供的燃料电池电堆单低形式的判断方法具有以下优点:按照电流密度大小及单低反应影响机制将整个拉载工况分为两段,即低电流密度(小于500ma/cm2)和中高电流密度(大于等于500ma/cm2)。通过将正常节电池平均电压与cvm采集最低节电池电压的差值分别与不同影响机制下所产生的最大电压损失进行对比,可以快速实现全工况下定位分析单低形式,给出精准的控制策略,进而减小膜电极损伤,延长电堆寿命。

技术特征:

1.一种燃料电池电堆单低形式的判断方法,其特征在于,所述燃料电池电堆单低形式的判断方法包括:

2.根据权利要求1所述的燃料电池电堆单低形式的判断方法,其特征在于,所述步骤s5中,还包括:

3.根据权利要求2所述的燃料电池电堆单低形式的判断方法,其特征在于,所述渗氢形成的最大电压损失v1的计算公式如下:

4.根据权利要求2所述的燃料电池电堆单低形式的判断方法,其特征在于,所述传质形成的最大电压损失v3的计算公式如下:

5.根据权利要求4所述的燃料电池电堆单低形式的判断方法,其特征在于,所述极限电流密度il的计算公式如下:

6.根据权利要求1所述的燃料电池电堆单低形式的判断方法,其特征在于,所述燃料电池电堆的正常节电池平均电压v2的计算公式如下:

7.根据权利要求1所述的燃料电池电堆单低形式的判断方法,其特征在于,所述正常节电池平均电压v2与最低节电池电压v0之间的差值δv的计算公式如下:

8.根据权利要求2所述的燃料电池电堆单低形式的判断方法,其特征在于,所述将差值δv与所述渗氢形成的最大电压损失v1进行比较,然后根据第一比较结果判断出燃料电池电堆的单低形式,并输出对应的控制策略,还包括:

9.根据权利要求2所述的燃料电池电堆单低形式的判断方法,其特征在于,所述将差值δv与所述传质形成的最大电压损失v3进行比较,然后根据第二比较结果判断出燃料电池电堆的单低形式,并输出对应的控制策略,还包括:

10.根据权利要求2所述的燃料电池电堆单低形式的判断方法,其特征在于,所述预设值为500ma/cm2。

技术总结

本发明涉及燃料电池电堆技术领域,具体公开了一种燃料电池电堆单低形式的判断方法,包括:获取燃料电池电堆的各个单节电池电压;将电压值最低的单节电池的电压值记作最低节电池电压V<subgt;0</subgt;;计算出燃料电池电堆的正常节电池平均电压V<subgt;2</subgt;,然后计算出正常节电池平均电压V<subgt;2</subgt;与最低节电池电压V<subgt;0</subgt;之间的差值;根据获取到的燃料电池电堆的拉载电流密度i,将差值与渗氢形成的最大电压损失V<subgt;1</subgt;进行比较或者将差值与传质形成的最大电压损失V<subgt;3</subgt;进行比较,然后根据比较结果判断出燃料电池电堆的单低形式,并输出对应的控制策略。本发明可以快速实现全工况下定位分析单低形式,给出精准的控制策略,进而减小膜电极损伤,延长电堆寿命。

技术研发人员:王卫杰,蔡彬,王昊,王宇,叶遥立,黄延楷,陈军荣,彭海军

受保护的技术使用者:玉柴芯蓝(江苏)氢能源科技有限公司

技术研发日:

技术公布日:2024/8/13

- 还没有人留言评论。精彩留言会获得点赞!