一种原子级分散的过渡金属与氮共掺杂碳基电催化剂及其制备方法和用途

本发明属于材料合成,涉及一种原子级分散的过渡金属与氮共掺杂碳基电催化剂及其制备方法和用途。

背景技术:

1、随着可再生能源的重要性日益凸显,其市场占比不断提升,解决其间歇性变化的储电问题变得愈发紧迫。发展涵盖电解水,燃料电池和绿色化学合成的可持续电催化技术,有望减少人为碳排放,实现碳循环闭合,推动能源结构向可再生能源转型,从而有效应能源危机和环境污染问题。电催化技术涵盖了诸如氧还原反应(orr),二氧化碳还原反应(co2rr),氢气析出反应,氧气析出反应等一系列的电催化过程。其中,orr和co2rr属于气体浓度受限的电催化耗气反应,反应的活性和选择性通常受限于气体分子到活性位点的传质速度。尤其是在高电流密度下,气体传质成为了决定反应速率的关键因素。

2、因此,期待提供一种具有更高气体传质性能的催化剂。

技术实现思路

1、发明人在实现本申请的过程中发现:由fe、co和ni等过渡金属原子构成的m-n-c催化剂表现出了对orr和co2rr良好的催化活性。尽管通过精细调控单原子催化剂碳基底结构能够有效提升反应物到活性位点的可及性,从而提高电流密度至工业需求水平。但实现高达安培级的电流密度仍然是一个亟待突破的挑战。

2、理想的单原子催化剂应该具有多级孔结构,以提高气体传质效果、协调活性位点暴露和反应相关物种的质量扩散。然而目前缺乏多级孔结构可控的合成方法,使得精确调控催化剂结构变得尤为困难。这限制了对于孔结构与传质内在联系的理解,还使单原子催化剂性能的进一步提升陷入了瓶颈。

3、本发明以sio2为模板,在其表面聚合zn原子和其他过渡金属原子与氮共掺杂的碳材料;随后的热解过程能够使过渡金属原子与n形成了稳定的配位结构,同时zn升华扩散在碳材料表面构筑了可用于气体传质的孔隙结构;最后刻蚀掉sio2模板,从而制备了富含孔隙的中空结构的单原子催化剂。sio2模板尺寸和锌盐含量的调节实现了对多级孔结构的调控,为改善m-n-c催化剂为涉及气体传质的电催化反应提供了模型化结构,实现了单原子催化剂在安培级电流密度下的应用。

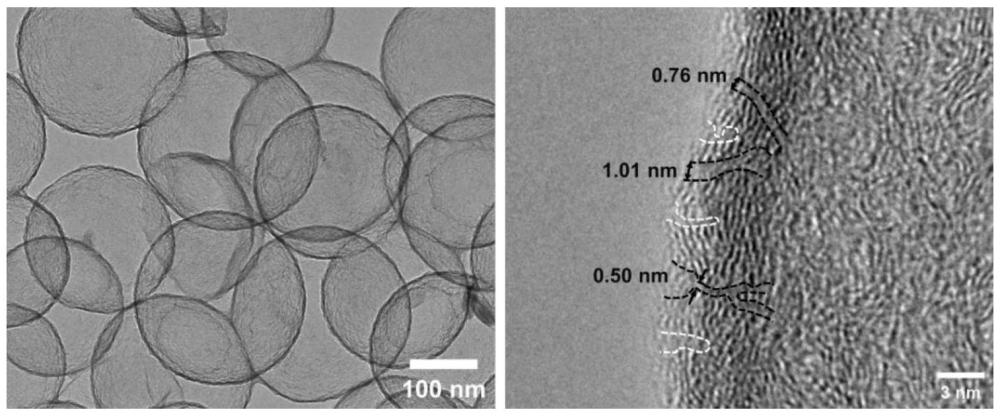

4、本申请第一方面提供一种原子级分散的过渡金属与氮共掺杂碳基电催化剂,所述电催化剂呈中空球状,所述中空球状的表面具有孔道;

5、所述中空球状的尺寸为100~1000nm,所述孔道的尺寸为小于2nm的微孔,所述电催化剂中存在过渡金属与n的配位结构,所述过渡金属以单原子形式分布并与氮共同掺杂在碳基底上,所述过渡金属选自镍、铁、钴、锰中的一种或几种。

6、优选地,所述微孔孔径为0.5~2nm,更优选为0.5~1.7nm。

7、本申请第二方面提供第一方面所述的原子级分散的过渡金属与氮共掺杂碳基电催化剂的制备方法,所述方法包括如下步骤:

8、步骤(1)、将无水锌盐和其他过渡金属盐溶解到甲酰胺中,并加入球形sio2模板,混合得到分散液a;

9、所述其他过渡金属盐选自镍盐、铁盐、钴盐、锰盐中的一种或几种;

10、步骤(2)、将分散液a转移至水热反应釜中,在140~200℃下保温4~12h,得到前驱体b;

11、步骤(3)、将前驱体b在惰性气氛中进行热解得到热解后产物,所述热解温度为900~1200℃,热解时间为30~180min;

12、步骤(4)、将步骤(3)热解后产物在碱溶液中刻蚀sio2模板后得到所述电催化剂。

13、上述步骤(3)的热解过程中,甲酰胺在水热后的聚合产物碳化形成碳基底,在碳基底上形成了稳定的金属与氮配位结构,同时zn通过升华扩散过程在碳基底上形成了孔隙。所述惰性气氛为氮气或氩气。

14、优选地,所述无水锌盐在分散液a中的浓度为0.05~0.5mol/l。

15、优选地,所述其他过渡金属盐选自:无水二氯化镍、六水合硝酸镍、乙酰丙酮镍、无水三氯化铁、无水二氯化铁、乙酰丙酮铁、二氯化钴、六水合硝酸钴、乙酰丙酮钴、无水氯化锰、乙酰丙酮锰、醋酸锰中的一种或多种。

16、优选地,所述其他过渡金属盐在分散液a中的浓度为0.001~0.05mol/l。

17、sio2模板在分散液a中的浓度为10~70g/l。

18、优选地,所述球形sio2模板尺寸为100~1000nm。

19、优选地,所述热解温度为900~1200℃,热解时间为30~180min。

20、优选地,所述碱溶液的浓度为2-6mol/l,加热温度为60~80℃,时间为4~12h。所述碱溶液为naoh溶液或koh溶液。

21、步骤(2)中,离心收集水热反应产物,洗涤、离心、干燥得到前驱体b;

22、步骤(2)中,所述洗涤溶剂为水和乙醇;所述离心转速为5000~11000rpm;所述干燥方法为真空冷冻干燥或真空加热干燥。

23、本申请第三方面提供一种第一方面所述的原子级分散的过渡金属与氮共掺杂碳基电催化剂用于催化氧气或二氧化碳还原反应的用途。

24、相对于现有技术,本发明具有以下有益效果:

25、1、本发明首次通过zn升华扩散策略在空心碳球上构建了气体扩散通道,提供了一种简单而有效的单原子催化剂结构和制备方法。

26、2、本申请的制备方法中,保持sio2模板尺寸不变,改变zn在前驱体中的浓度,可以在不改变球壳尺寸和厚度的前提下,单一可控地调节空心碳球表面微孔的分布,不仅提高了电催化反应中的气体传质过程,还为研究多级孔结构中微孔的作用提供了一个模型化系统。

27、3、本申请的方法同时改变sio2模板尺寸和zn在前驱体中的浓度可以实现多级孔结构的精确组配。通过这种方法,可以根据实际反应需求定制出具有特定孔结构的单原子催化剂,从而提高催化剂在催化氧还原或二氧化碳还原时的催化性能。

技术特征:

1.一种原子级分散的过渡金属与氮共掺杂碳基电催化剂,其特征在于,所述电催化剂呈中空球状,所述中空球状的表面具有孔道;

2.权利要求1所述的原子级分散的过渡金属与氮共掺杂碳基电催化剂的制备方法,其特征在于,所述方法包括如下步骤:

3.根据权利要求2所述的制备方法,其特征在于,所述无水锌盐在分散液a中的浓度为0.05~0.5mol/l。

4.根据权利要求2所述的制备方法,其特征在于,所述其他过渡金属盐选自:无水二氯化镍、六水合硝酸镍、乙酰丙酮镍、无水三氯化铁、无水二氯化铁、乙酰丙酮铁、二氯化钴、六水合硝酸钴、乙酰丙酮钴、无水氯化锰、乙酰丙酮锰、醋酸锰中的一种或多种。

5.根据权利要求2所述的制备方法,其特征在于,所述其他过渡金属盐在分散液a中的浓度为0.001~0.05mol/l。

6.根据权利要求2所述的制备方法,其特征在于,所述球形sio2模板尺寸为100~1000nm。

7.根据权利要求2所述的制备方法,其特征在于,所述碱溶液的浓度为2-6mol/l,加热温度为60~80℃。

8.一种权利要求1所述的原子级分散的过渡金属与氮共掺杂碳基电催化剂用于催化氧气或二氧化碳还原反应的用途。

技术总结

本发明属于材料合成技术领域,涉及一种原子级分散的过渡金属与氮共掺杂碳基电催化剂(M‑N‑C)及其制备方法和用途。所述电催化剂呈中空球状,所述中空球状的表面具有孔道;所述中空球状的尺寸为100~1000nm,所述孔道的尺寸小于2nm,所述电催化剂中存在过渡金属与N的配位结构,所述过渡金属以单原子形式分布并与氮共同掺杂在碳基底上,所述过渡金属选自镍、铁、钴、锰中的一种或几种。本发明首次通过Zn升华扩散策略在空心碳球上构建了气体扩散通道,可以改善M‑N‑C催化剂在电催化耗气反应中的气体传质问题,使其在工业级乃至安培级电流密度下应用。

技术研发人员:李加展,余佳格,孙晓明,邝允

受保护的技术使用者:北京化工大学

技术研发日:

技术公布日:2024/8/15

- 还没有人留言评论。精彩留言会获得点赞!