线材自动加工装置及方法与流程

本发明涉及线材自动加工装置领域技术,尤其是指一种线材自动加工装置及方法。

背景技术:

1、排线和电子线为连接线的一种,其由多根细线材粘合在一起。

2、目前,排线已被广泛应用于电脑、家用电器、通讯设备、数码设备的信号传输或电源连接中,排线的一端压合有端子,以用于排线与排线连接件之间的连接,这样既方便电子设备的装配,又可以保证电子设备内部线路板或电子设备之间信号传输、连接的可靠性。

3、排线的另一端需要扭线后沾锡处理,但是现有针对该种长度一致的排线进行操作处理的往往是人工对线材进行切断、扭线操作,导致加工效率低。

4、因此,本发明专利申请中,申请人精心研究了一种线材自动加工装置及方法来解决上述问题。

技术实现思路

1、有鉴于此,本发明针对现有技术存在之缺失,其主要目的是提供一种线材自动加工装置及方法,其实现线材的自动拉长短线、切线扭线、沾锡、打端、插壳和视觉检测,整体自动化程度较高,有利于提高加工效率,该加工方法获得的长短不一的排线的良率高。

2、为实现上述目的,本发明采用如下之技术方案:

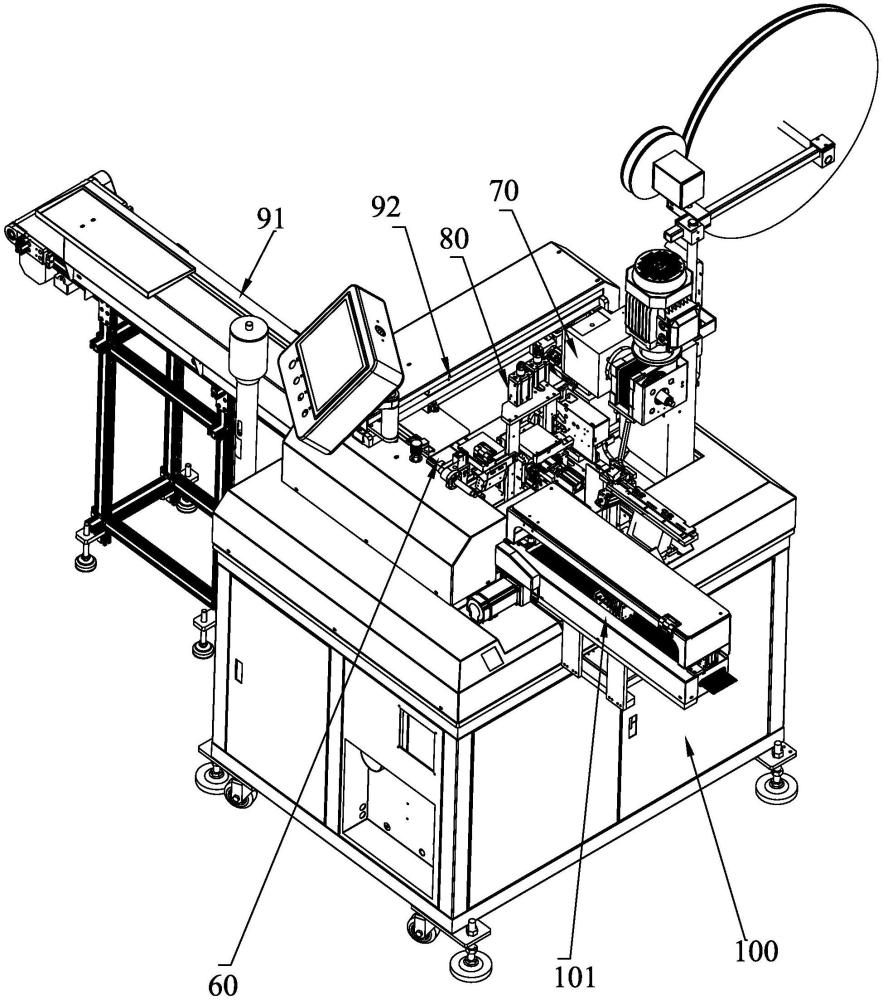

3、一种线材自动加工装置,包括有机架、打端机构、用于插壳和视觉检测的插壳机构、以及沿进线方向依次设置的拉长短线机构、切线扭线机构、用于对待加工线材的首端沾锡并将其运送至切线扭线机构的沾锡机构、用于将切线扭线机构处的待加工线材拉出预设长度的第一移线机构;

4、还包括有主控单元和用于移动切线扭线机构处的待加工线材分别移动至打端机构、插壳机构和下料位置的第二移线机构,所述主控单元分别电连接于打端机构、插壳机构、拉长短线机构、切线扭线机构、沾锡机构、第一移线机构和第二移线机构。

5、作为一种优选方案,所述打端机构和插壳机构均位于第二移线机构的同一侧,且,所述打端机构和插壳机构并列设置。

6、作为一种优选方案,所述切线扭线机构、打端机构和插壳机构均位于第二移线机构的同一侧,所述插壳机构位于打端机构和切线扭线机构之间。

7、作为一种优选方案,所述插壳机构包括有并排设置的插壳单元和视觉检测单元,所述插壳单元位于视觉检测单元和打端机构之间,所述主控单元分别电连接插壳单元和视觉检测单元。

8、作为一种优选方案,所述拉长短线机构包括有用于对若干待加工线材中每一线材束线的始端束线压紧机构和末端束线压紧机构、用于对若干待加工线材中预设数量线材进行拉长线的拉长短线机构、用于驱动拉长短线机构沿进线方向往复位移的驱动机构;

9、所述始端束线压紧机构和末端束线压紧机构两者均沿进线方向设置且分别位于进线的始端和末端;

10、所述拉长短线机构位于位于始端束线压紧机构和末端束线压紧机构之间,所述驱动机构驱动连接拉长短线机构以驱动拉长短线机构于始端束线压紧机构和末端束线压紧机构之间往复位移。

11、作为一种优选方案,所述驱动机构包括有沿进线方向延伸的滑轨、滑动装设于滑轨上的滑块以及用于驱动滑块于滑轨上往复位移的驱动单元;

12、所述拉长短线机构设置于滑块上以随滑块沿滑轨往复位移。

13、作为一种优选方案,所述驱动单元包括有驱动电机、驱动轮、传动轴、主动轮、第一传动轮、第二传动轮、分别套设于驱动轮和主动轮之间的第一传动带以及分别套设于第一传动轮和第二传动轮之间的第二传动带;

14、所述驱动电机的输出轴连接驱动轮,所述主动轮和第一传动轮分别设置于传动轴的两端,所述滑块与第二传动带连接。

15、作为一种优选方案,所述驱动单元还包括有光电开关,所述滑块上设置有挡光板,所述挡光板随滑块滑移而遮挡光电开关的受光口。

16、作为一种优选方案,所述拉长短线机构包括有一束线座以及若干压线单元,所述进线方向为前后方向:

17、所述束线座具有沿左右方向间隔布置的若干束线槽、若干通槽,所述束线槽均沿前后方向延伸设置且自束线座的前端面贯通至其后端面,所述束线槽、通槽和压线单元三者的数量一致;

18、每一通槽对应连通一束线槽,所述通槽沿上下方向延伸设置且自束线座的上端面贯通至相应束线槽;

19、每一压线单元对应一通槽,所述压线单元的压线件经相应通槽伸入束线槽内以对相应束线槽内待加工线材进行压紧。

20、一种线材自动加工方法,其基于所述的线材自动加工装置,包括有如下步骤:

21、步骤1,通过外部的输线装置将若干待加工线材送至切线扭线机构,切线扭线机构对所有待加工线材的首端裁切和剥皮,得到若干第一待加工线材;

22、步骤2,将所有第一待加工线材的首端导线由沾锡机构对其进行沾锡,得到若干第二待加工线材;

23、步骤3,第一移线机构将所有第二待加工线材沿进线方向位移预设距离;

24、步骤4,通过拉长短线机构对预设位置的第二待加工线材进行拉长不同长度,得到若干长短不一的第二待加工线材,即为若干第三待加工线材;

25、步骤5,切线扭线机构对第三待加工线材的尾端依次裁切、剥皮和将每一线材中多根细丝扭成一股后,得到第四待加工线材;

26、步骤5,由第二移线机构将第四待加工线材依次移动至打端机构、插壳单元、视觉检测单元和下料工位,即完成线材的自动加工。

27、其主要是通过主控单元、打端机构、插壳机构、视觉检测机构、拉长短线机构、切线扭线机构、沾锡机构、第一移线机构和第二移线机构的配合,实现线材的自动拉长短线、切线扭线、沾锡、打端、插壳和视觉检测,整体自动化程度较高,有利于提高加工效率,该加工方法获得的长短不一的排线的良率高。

28、为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对本发明进行详细说明。

技术特征:

1.一种线材自动加工装置,其特征在于:包括有机架、打端机构、用于插壳和视觉检测的插壳机构、以及沿进线方向依次设置的拉长短线机构、切线扭线机构、用于对待加工线材的首端沾锡并将其运送至切线扭线机构的沾锡机构、用于将切线扭线机构处的待加工线材拉出预设长度的第一移线机构;

2.根据权利要求1所述的线材自动加工装置,其特征在于:所述打端机构和插壳机构均位于第二移线机构的同一侧,且,所述打端机构和插壳机构并列设置。

3.根据权利要求1所述的线材自动加工装置,其特征在于:所述切线扭线机构、打端机构和插壳机构均位于第二移线机构的同一侧,所述插壳机构位于打端机构和切线扭线机构之间。

4.根据权利要求2所述的线材自动加工装置,其特征在于:所述插壳机构包括有并排设置的插壳单元和视觉检测单元,所述插壳单元位于视觉检测单元和打端机构之间,所述主控单元分别电连接插壳单元和视觉检测单元。

5.根据权利要求1所述的线材自动加工装置,其特征在于:所述拉长短线机构包括有用于对若干待加工线材中每一线材束线的始端束线压紧机构和末端束线压紧机构、用于对若干待加工线材中预设数量线材进行拉长线的拉长短线模块、用于驱动拉长短线机构沿进线方向往复位移的驱动机构;

6.根据权利要求5所述的线材自动加工装置,其特征在于:所述驱动机构包括有沿进线方向延伸的滑轨、滑动装设于滑轨上的滑块以及用于驱动滑块于滑轨上往复位移的驱动单元;

7.根据权利要求6所述的线材自动加工装置,其特征在于:所述驱动单元包括有驱动电机、驱动轮、传动轴、主动轮、第一传动轮、第二传动轮、分别套设于驱动轮和主动轮之间的第一传动带以及分别套设于第一传动轮和第二传动轮之间的第二传动带;

8.根据权利要求7所述的线材自动加工装置,其特征在于:所述驱动单元还包括有光电开关,所述滑块上设置有挡光板,所述挡光板随滑块滑移而遮挡光电开关的受光口。

9.根据权利要求5所述的线材自动加工装置,其特征在于:所述拉长短线模块包括有一束线座以及若干压线单元,所述进线方向为前后方向:

10.一种线材自动加工方法,其特征在于:其基于权利要求1至9任意一项所述的线材自动加工装置,包括有如下步骤:

技术总结

本发明公开一种线材自动加工装置及方法,线材自动加工装置包括机架、打端机构、用于插壳和视觉检测的插壳机构、以及沿进线方向依次设置的拉长短线机构、切线扭线机构、用于对待加工线材的首端沾锡并将其运送至切线扭线机构的沾锡机构、用于将切线扭线机构处的待加工线材拉出预设长度的第一移线机构;还包括有主控单元和第二移线机构,所述主控单元分别电连接于打端机构、插壳机构、视觉检测机构、拉长短线机构、切线扭线机构、沾锡机构、第一移线机构和第二移线机构;其实现线材的自动拉长短线、切线扭线、沾锡、打端、插壳和视觉检测,整体自动化程度较高,有利于提高加工效率。

技术研发人员:谭乾永

受保护的技术使用者:东莞市锐华自动化设备有限公司

技术研发日:

技术公布日:2024/8/1

- 还没有人留言评论。精彩留言会获得点赞!