一种新型自动化扇形铁芯拼块充磁插磁瓦机的制作方法

本发明属于充磁插磁瓦机,具体涉及一种新型自动化扇形铁芯拼块充磁插磁瓦机。

背景技术:

1、充磁插磁瓦机是一种自动化设备,用于在制造电机、发电机等设备时对扇形铁芯上的拼接磁瓦进行充磁后组装,这种机器能够有效提高生产效率,保证产品质量,并减少人工操作的工作量。通过自动化的充磁和插入过程,可以更快速地完成生产任务,提高生产产能和品质稳定性。

2、经检索,中国专利“一种具有对齐功能的磁瓦充磁夹具”授权公告号“cn219759315u”通过充磁机体、外置结构、调整结构、运作结构与夹持结构,实现了将磁瓦放置在夹持结构之间进行夹持,方便通过充磁机体对磁瓦进行充磁。

3、上述的需要进行手动上料与下料,导致加工扇形铁芯拼块进行充磁过于不便,进而降低了加工扇形铁芯拼块的效率。

技术实现思路

1、针对现有技术的不足,本发明提供了一种新型自动化扇形铁芯拼块充磁插磁瓦机,具备便于自动上下料等优点,解决了现有的需要进行手动上料与下料的问题。

2、为实现上述自动上下料的目的,本发明提供如下技术方案:

3、一种新型自动化扇形铁芯拼块充磁插磁瓦机。

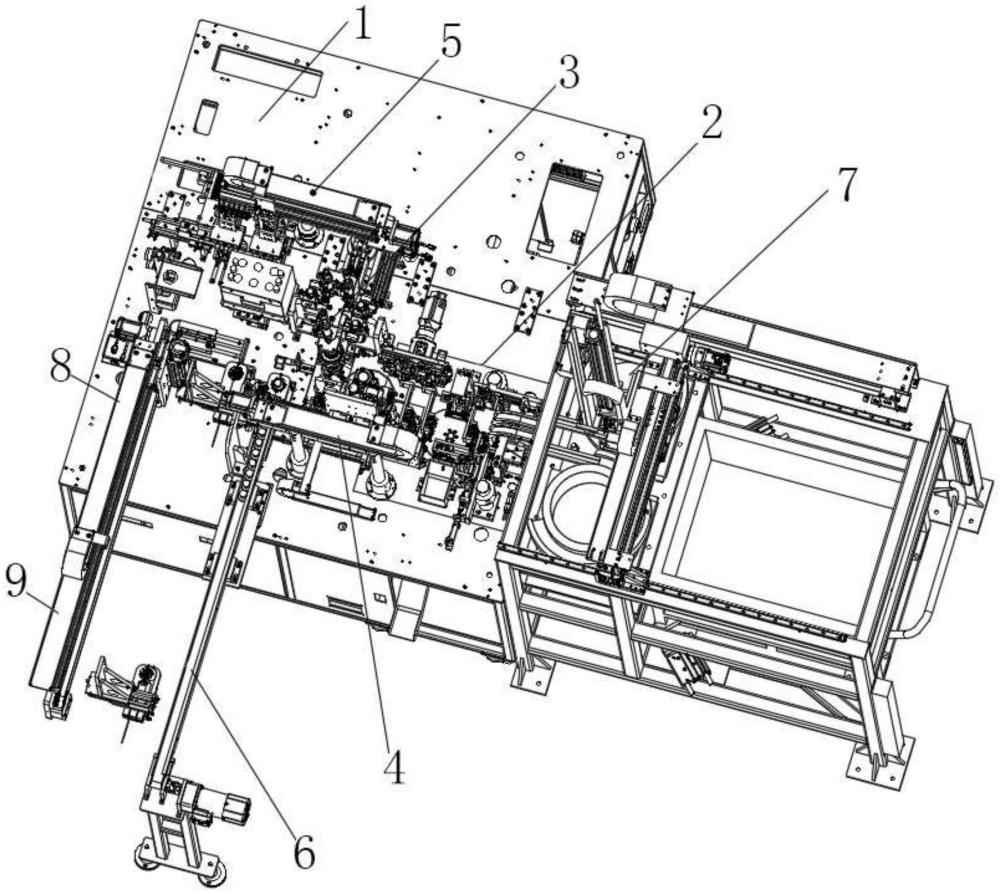

4、作为本发明所述一种新型自动化扇形铁芯拼块充磁插磁瓦机的一种优选方案:包括:充磁台,所述充磁台的顶部设有铁芯拼块组件、插磁瓦组件、搬运组件、错位充磁组件与转运组件;上料组件,所述充磁台的一侧设有上料组件;下料组件,所述充磁台的顶部设有下料组件;其中,所述上料组件包括设置于充磁台一侧的机架,所述机架的内侧固定连接有振动盘,所述机架的顶部设有三轴上料机械手模组,所述三轴上料机械手模组的一侧设有料库安全光幕,所述机架的内侧固定连接有小车锁止气缸。

5、基于上述技术特征:通过振动盘、三轴上料机械手模组与料库安全光幕,实现了对机架内侧小车上扇形铁芯的电磁吸附输送到振动盘内,进而实现了振动盘内扇形铁芯自动送料到铁芯拼块组件内,便于自动上料,提高对扇形铁芯的加工效率,通过小车锁止气缸,实现了对机架内侧小车的定位,保证小车内扇形铁芯上料的稳定。

6、作为本发明所述一种新型自动化扇形铁芯拼块充磁插磁瓦机的一种优选方案:所述下料组件包括固定连接于充磁台顶部的下料搬运架,所述下料搬运架的表面设有搬运伺服模块,所述搬运伺服模块,所述搬运伺服模块的前端设有z轴伺服模组,所述z轴伺服模组的底端固定连接有活动夹爪,所述下料搬运架的一侧设有搬运机械手。

7、基于上述技术特征:通过搬运伺服模块、z轴伺服模组、活动夹爪与搬运机械手,实现了对加工组装好的扇形铁芯进行下料输送到放料框内,便于自动下料,提高使用充磁插磁瓦机的便捷。

8、作为本发明所述一种新型自动化扇形铁芯拼块充磁插磁瓦机的一种优选方案:所述铁芯拼块组件包括设于充磁台顶部的四分位分割器分料模组,所述四分位分割器分料模组的一侧设有排除模块、分料流道与入穴搬运模块,所述四分位分割器分料模组的后端设有叠厚检测模组与ppu快速搬运模块,所述四分位分割器分料模组的另一侧设有载具组装旋转模组,所述载具组装旋转模组的底部设有对位气缸。

9、基于上述技术特征:通过排除模块、分料流道、入穴搬运模块、叠合检测模组、ppu快速搬运模块、载具组装旋转模组与对位气缸,实现了对铁芯叠厚合格的测量,组装扇形铁芯更加快速、准确、便捷。

10、作为本发明所述一种新型自动化扇形铁芯拼块充磁插磁瓦机的一种优选方案:所述插磁瓦组件包括设于充磁台顶部的插磁瓦气缸,所述插磁瓦气缸的底部设有磁瓦储料槽,所述磁瓦储料槽的前端设有磁瓦预插工装,所述磁瓦预插工装的底部设有载具前后移位气缸,所述载具前后移位气缸的一侧设有载具前后模块,所述载具前后模块的底部设有上下伺服模块与旋转对位上下气缸。

11、作为本发明所述一种新型自动化扇形铁芯拼块充磁插磁瓦机的一种优选方案:所述错位充磁组件包括设置于充磁台的顶部设有转运机械手模组,所述转运机械手模组的前端设有搬运夹爪,所述搬运夹爪的前端设有充磁模块,所述转运机械手模组的一侧设有过渡槽工装,所述过渡槽工装的一侧设有错位气缸。

12、基于上述技术特征:通过插磁瓦组件与错位充磁组件,实现了将扇形铁芯整体插接并充磁,保证了扇形铁芯拼块充磁的效果。

13、作为本发明所述一种新型自动化扇形铁芯拼块充磁插磁瓦机的一种优选方案:所述转运组件包括固定连接于充磁台顶部的铁盖搬运上下气缸,所述铁盖搬运上下气缸的底部设有铁盖运输夹爪,所述充磁台的前端固定连接有流线电机,所述流线电机的底部设有回流线支架。

14、作为本发明所述一种新型自动化扇形铁芯拼块充磁插磁瓦机的一种优选方案:所述搬运组件包括设于充磁台顶部的载具横轴搬运模块,所述载具横轴搬运模块的前端设有载具z轴搬运模块,所述载具z轴搬运模块的底部设有载具搬运旋转模块。

15、作为本发明所述一种新型自动化扇形铁芯拼块充磁插磁瓦机的一种优选方案:所述载具搬运旋转模块的底部设有载具转运夹爪,所述载具横轴搬运模块的一侧设有横轴搬运伺服模组。

16、基于上述技术特征:通过转运组件与搬运组件,实现了对拼块好的扇形铁芯进行搬运并防止拼块好的产品在搬运过程中散掉,进而提高了对扇形铁芯拼块充磁的效果。

17、与现有技术相比,本发明提供了一种新型自动化扇形铁芯拼块充磁插磁瓦机,具备以下有益效果:

18、1、通过振动盘、三轴上料机械手模组与料库安全光幕,实现了对机架内侧小车上扇形铁芯的电磁吸附输送到振动盘内,进而实现了振动盘内扇形铁芯自动送料到铁芯拼块组件内,便于自动上料,提高对扇形铁芯的加工效率,通过小车锁止气缸,实现了对机架内侧小车的定位,保证小车内扇形铁芯上料的稳定;

19、2、通过搬运伺服模块、z轴伺服模组、活动夹爪与搬运机械手,实现了对加工组装好的扇形铁芯进行下料输送到放料框内,便于自动下料,提高使用充磁插磁瓦机的便捷。

技术特征:

1.一种新型自动化扇形铁芯拼块充磁插磁瓦机,其特征在于,包括:

2.如权利要求1所述的一种新型自动化扇形铁芯拼块充磁插磁瓦机,其特征在于:所述下料组件(8)包括固定连接于充磁台(1)顶部的下料搬运架(81),所述下料搬运架(81)的表面设有搬运伺服模块(82),所述搬运伺服模块(82),所述搬运伺服模块(82)的前端设有z轴伺服模组(83),所述z轴伺服模组(83)的底端固定连接有搬运夹爪(84),所述下料搬运架(81)的一侧设有搬运机械手(9)。

3.如权利要求1所述的一种新型自动化扇形铁芯拼块充磁插磁瓦机,其特征在于:所述铁芯拼块组件(2)包括设于充磁台(1)顶部的四分位分割器分料模组(21),所述四分位分割器分料模组(21)的一侧设有排除模块(22)、分料流道(23)与入穴搬运模块(24),所述四分位分割器分料模组(21)的后端设有叠厚检测模组(25)与ppu快速搬运模块(26),所述四分位分割器分料模组(21)的另一侧设有载具组装旋转模组(27),所述载具组装旋转模组(27)的底部设有对位气缸(28)。

4.如权利要求1所述的一种新型自动化扇形铁芯拼块充磁插磁瓦机,其特征在于:所述插磁瓦组件(3)包括设于充磁台(1)顶部的插磁瓦气缸(33),所述插磁瓦气缸(33)的底部设有磁瓦储料槽(34),所述磁瓦储料槽(34)的前端设有磁瓦预插工装(35),所述磁瓦预插工装(35)的底部设有载具前后移位气缸(36),所述载具前后移位气缸(36)的一侧设有载具前后模块(32),所述载具前后模块(32)的底部设有上下伺服模块(31)与旋转对位上下气缸(37)。

5.如权利要求1所述的一种新型自动化扇形铁芯拼块充磁插磁瓦机,其特征在于:所述错位充磁组件(5)包括设置于充磁台(1)的顶部设有转运机械手模组(53),所述转运机械手模组(53)的前端设有搬运夹爪(54),所述搬运夹爪(54)的前端设有充磁模块(55),所述转运机械手模组(53)的一侧设有过渡槽工装(52),所述过渡槽工装(52)的一侧设有错位气缸(51)。

6.如权利要求1所述的一种新型自动化扇形铁芯拼块充磁插磁瓦机,其特征在于:所述转运组件(6)包括固定连接于充磁台(1)顶部的铁盖搬运上下气缸(63),所述铁盖搬运上下气缸(63)的底部设有铁盖运输夹爪(64),所述充磁台(1)的前端固定连接有流线电机(62),所述流线电机(62)的底部设有回流线支架(61)。

7.如权利要求1所述的一种新型自动化扇形铁芯拼块充磁插磁瓦机,其特征在于:所述搬运组件(4)包括设于充磁台(1)顶部的载具横轴搬运模块(42),所述载具横轴搬运模块(42)的前端设有载具z轴搬运模块(43),所述载具z轴搬运模块(43)的底部设有载具搬运旋转模块(41)。

8.如权利要求7所述的一种新型自动化扇形铁芯拼块充磁插磁瓦机,其特征在于:所述载具搬运旋转模块(41)的底部设有载具转运夹爪(45),所述载具横轴搬运模块(42)的一侧设有横轴搬运伺服模组(44)。

技术总结

本发明涉及充磁插磁瓦机技术领域,且公开了一种新型自动化扇形铁芯拼块充磁插磁瓦机,包括:充磁台,所述充磁台的顶部设有铁芯拼块组件、插磁瓦组件、搬运组件、错位充磁组件与转运组件;上料组件,所述充磁台的一侧设有上料组件;下料组件,所述充磁台的顶部设有下料组件;其中,所述上料组件包括设置于充磁台一侧的机架;通过振动盘、三轴上料机械手模组与料库安全光幕,实现了对机架内侧小车上扇形铁芯的电磁吸附输送到振动盘内,进而实现了振动盘内扇形铁芯自动送料到铁芯拼块组件内,便于自动上料,提高对扇形铁芯的加工效率,通过小车锁止气缸,实现了对机架内侧小车的定位,保证小车内扇形铁芯上料的稳定。

技术研发人员:路雪祥,王大伟,王康,朱佳威

受保护的技术使用者:福康自动化科技(江苏)有限公司

技术研发日:

技术公布日:2024/9/2

- 还没有人留言评论。精彩留言会获得点赞!