涂膜式电池基片的固态电池及其制备方法与流程

本发明属于固态电池,具体涉及一种涂膜式电池基片的固态电池及其制备方法。

背景技术:

1、常见的新能源锂离子电池电芯装配方法需要隔膜及注液工艺,通常都需要在用正极片、负极片与两层隔膜叠加,并在严苛的环境下注入电解液。这种现有的方式在制造工艺上要求设备精度非常高,设备结构复杂,固定设备投资昂贵,品质欠佳,生产效率低下;而且因为电解液的关系,高低温环境下发挥低下,并且容易造成起火;另外就是极片之间层间隙比较大,造成离子穿透路径长,造成电池循环寿命不佳和倍率发挥不好,而且占用很多有效空间,造成单位体积内的能量密度损失。

技术实现思路

1、针对上述的不足,本发明目的在于,提供一种结构设计合理、无需电解液、电池的循环寿命及倍率性能好的涂膜式电池基片的固态电池及其制备方法。

2、为实现上述目的,本发明所提供的技术方案是:

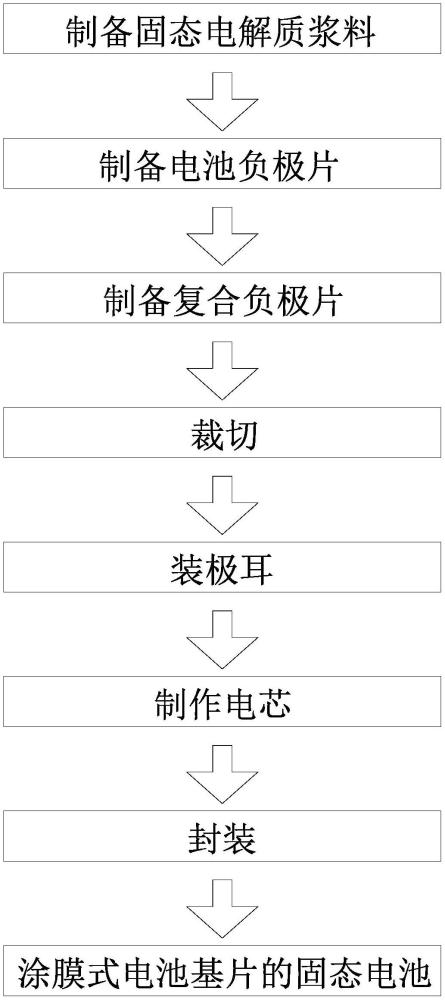

3、一种涂膜式电池基片的固态电池制备方法,其包括以下步骤:

4、(1)制备固态电解质浆料:所述固态电解质浆料包括以下质量百分比原料:

5、

6、

7、将所述聚偏氟乙烯、纳米蒙脱土、钙钛矿陶瓷粉体、聚苯胺粉体和金属盐相混合,然后加入nmp溶剂进行搅拌,制得固态电解质浆料;

8、(2)制备电池负极片:预备电池负极基片和负极材料,在所述电池负极基片上规划有涂布区域和与该涂布区域相毗邻的空白区域;

9、往所述负极材料添加入占其质量百分比为5~10%的固态电解质浆料,待搅拌均匀后获得负极浆料;将负极浆料涂覆在所述涂布区域上,然后进行烘烤和压实,在电池负极基片表面上形成负极涂覆层,制得电池负极片;

10、(3)制备复合负极片:将所述固态电解质浆料涂覆在所述电池负极片的负极涂覆层上,然后进行烘烤形成敷层电解质膜,制得复合负极片;敷层电解质膜具有高延展性和强度,有较高的电导率及离子迁移率,并与负极涂覆层牢固的结合在一起;

11、(4)裁切:对复合负极片进行裁切成型;

12、(5)装极耳:在复合负极片的空白区域加装负极耳;

13、(6)制作电芯:将复合负极片与电极正极片相复合进行卷绕或叠片成电池电芯;

14、(7)封装:对所述电池电芯进行封装,获得涂膜式电池基片的固态电池。

15、作为本发明的一种优选方案,步骤(2)中的涂布区域位于所述电池负极基片的两表面。增加负极浆料的涂覆面积,提高电池的能量密度和功率密度。

16、作为本发明的一种优选方案,步骤(2)中烘烤温度为100~130摄氏度,烘烤时间为20~40分钟。通过合理控制烘烤温度和时间,可以使固态电解质浆料更好地与基片结合,提高电池的稳定性和循环寿命。

17、作为本发明的一种优选方案,步骤(2)中采用高压对辊机对所述电池负极基片上的负极浆料进行压实。通过高压压实,可以使负极涂覆层更加均匀致密,提高电池的能量密度和电导率。

18、作为本发明的一种优选方案,步骤(3)中的烘烤温度为100~130摄氏度,烘烤时间为20~40分钟。通过合理控制烘烤温度和时间,利于固态电解质浆料的固化和基片的稳定结合。

19、作为本发明的一种优选方案,所述电池负极基片为石墨、硅碳或全金属材料,可以根据具体需求来调整电池的性能和成本。

20、作为本发明的一种优选方案,所述金属盐为锂盐、钠盐或其它金属盐,以制成所需的其它金属离子电池。

21、作为本发明的一种优选方案,所述涂膜式电池基片的固态电池的外形为圆形、方形或其它规则或不规则的形状,多样化的电池形状可以满足不同应用场景的需求。

22、作为本发明的一种优选方案,步骤(7)的封装工序采用的封装外壳为铝塑膜、塑胶、钢壳、铝壳或其它金属壳,多样化的封装外壳材料选择可以根据需求调整电池的安全性、耐久性、成本和外观。

23、一种固态电池,其采用上述的涂膜式电池基片的固态电池制备方法制得。

24、本发明的有益效果为:本发明的结构设计合理,摒弃了传统电池常用的隔膜及液态电解质,消除在传统卷绕或叠片工艺中需将正、负极片及隔膜对齐等高难度工序而造成的电池内部短路而失控起火的问题;对卷绕机或叠片机等设备的复杂要求大大降低,免除了热压化成的工艺,大量节约了固定设备投资的成本,有效简化了工艺流程,提高了生产自动化程度和电池的安全性能;另外由于直接将复合负极片与电极正极片相复合接触在一起,层与层之间没有间隙,离子穿透路径更短,有效提升电池的循环寿命及倍率性能,同时又节约了电池内部空间,很大程度提升了电池的单位体积的能量密度。本发明提供的制备方法,工艺简单,易于实现,生产效率高,有效提升电池产品的综合性能及竞争力,使得固态电池在储能和动力电池领域具有广阔的应用前景。

25、下面结合附图和实施例,对本发明作进一步说明。

技术特征:

1.一种涂膜式电池基片的固态电池制备方法,其特征在于,其包括以下步骤:

2.根据权利要求1所述的涂膜式电池基片的固态电池制备方法,其特征在于,步骤(2)中的涂布区域位于所述电池负极基片的两表面。

3.根据权利要求1所述的涂膜式电池基片的固态电池制备方法,其特征在于,步骤(2)中烘烤温度为100~130摄氏度,烘烤时间为20~40分钟。

4.根据权利要求1所述的涂膜式电池基片的固态电池制备方法,其特征在于,步骤(2)中采用高压对辊机对所述电池负极基片上的负极浆料进行压实。

5.根据权利要求1所述的涂膜式电池基片的固态电池制备方法,其特征在于,步骤(3)中的烘烤温度为100~130摄氏度,烘烤时间为20~40分钟。

6.根据权利要求1所述的涂膜式电池基片的固态电池制备方法,其特征在于,所述电池负极基片为石墨、硅碳或全金属材料。

7.根据权利要求1-5任意一项所述的涂膜式电池基片的固态电池制备方法,其特征在于,所述金属盐为锂盐或钠盐。

8.根据权利要求1-5任意一项所述的涂膜式电池基片的固态电池制备方法,其特征在于,所述涂膜式电池基片的固态电池的外形为圆形、方形或其它规则或不规则的形状。

9.根据权利要求1-5任意一项所述的涂膜式电池基片的固态电池制备方法,其特征在于,步骤(7)的封装工序采用的封装外壳为铝塑膜、塑胶、钢壳或铝壳。

10.一种固态电池,其特征在于,其采用权利要求1-9任意一项所述的涂膜式电池基片的固态电池制备方法制得。

技术总结

本发明公开了一种涂膜式电池基片的固态电池及其制备方法,其包括以下步骤:1)制备固态电解质浆料;2)制备电池负极片;3)制备复合负极片;4)裁切;5)装极耳;6)制作电芯;7)封装:对所述电池电芯进行封装,获得涂膜式电池基片的固态电池。本发明的固态电池摒弃了传统电池常用的隔膜及液态电解质,消除在传统卷绕或叠片工艺中需将正、负极片及隔膜对齐等高难度工序而造成的电池内部短路而失控起火的问题;对卷绕机或叠片机等设备的复杂要求大大降低,大量节约设备成本,有效简化了工艺流程,提高了生产自动化程度和电池的安全性能;另外由于复合负极片与电极正极片是直接相复合接触在一起,层与层之间没有间隙,离子穿透路径更短,有效提升电池的循环寿命及倍率性能,同时又节约了电池内部空间,大大提升了电池的单位体积的能量密度。

技术研发人员:段兴祎,洪显兰

受保护的技术使用者:广东星系源科技股份有限公司

技术研发日:

技术公布日:2024/9/26

- 还没有人留言评论。精彩留言会获得点赞!