本发明涉及一种作为动力电池的制造方法,尤其涉及一种柱形可充电电池主体的制造方法。

背景技术:

1、随着新能源行业的蓬勃发展,为电池行业提供巨大的市场,从而加速电池行业的发展步伐。

2、目前,对于锂离子圆柱电池来说,由于它具有能量密度高、充放电倍率的增大及容量一致性好等优势,逐渐成为新能源行业主流产品。由于全极耳/集流盘已被越来越多的厂家定为圆柱电池结构优选方向,故集流盘与钢壳的壳底焊接更显重要,但常见问题如下:

3、(1)由于电池充放电倍率的增大及应用场景复杂,而传统的集流盘与钢壳的壳底的焊接采用电阻焊,故存在焊接面积小和震动容易出现断路的缺陷,难以满足目前市场的需求。

4、(2)为了降低制造成本,故集流盘越做越薄,它的厚度范围为0.15mm至0.3mm;但是,钢壳之壳底的厚度范围为0.3mm至0.6mm,厚于集流盘;当使用激光穿透焊从钢壳之壳底的外部焊穿壳底而与集流盘焊接在一起时,此时,容易将集流盘焊穿(厚的往薄的焊容易焊穿),从而伤及卷芯而造成电池的短路。

5、因此,急需要一种柱形可充电电池主体的制造方法来克服上述的一个或多个缺陷。

技术实现思路

1、本发明的目的在于提供一种柱形可充电电池主体的制造方法,以在穿透焊中能防止卷芯被烧伤而避免短路的风险。

2、为实现上述的目的,本发明的柱形可充电电池主体的制造方法包括如下步骤:

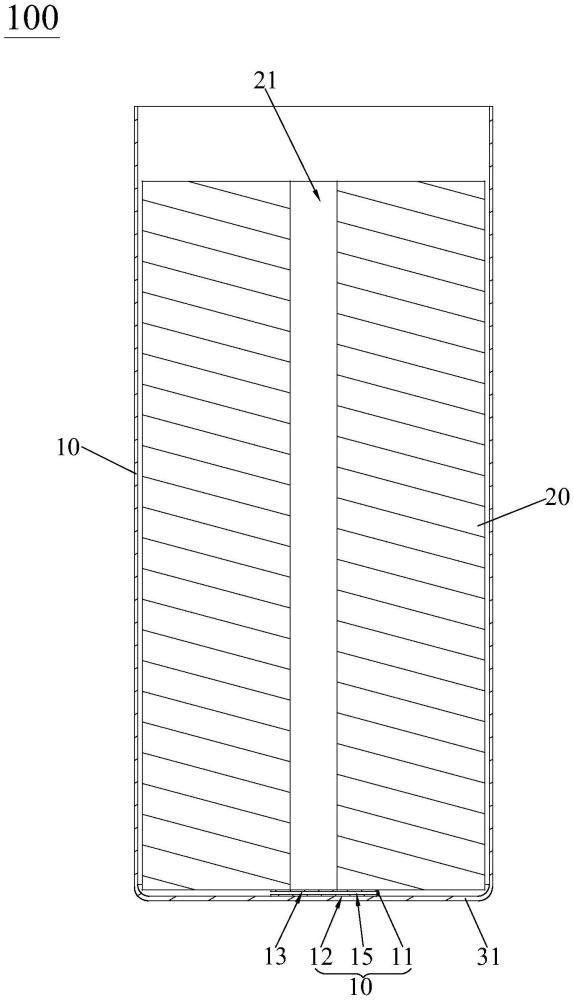

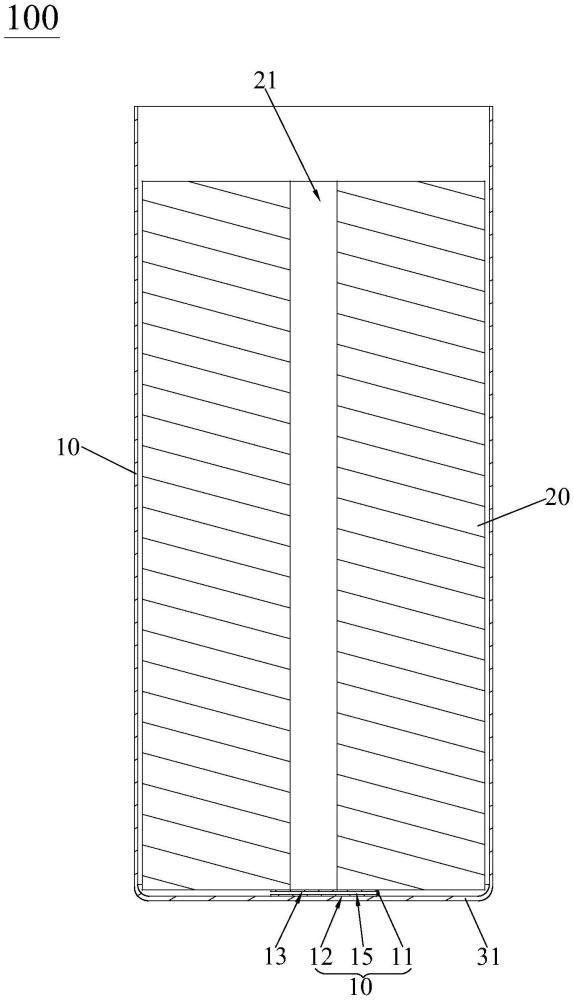

3、提供卷芯和集流盘,集流盘包含连接部及层叠布置的第一焊接部和第二焊接部,第二焊接部借助连接部与第一焊接部连在一起,将卷芯之一末端的极耳与第二焊接部焊接在一起;

4、提供外壳,将卷芯连同集流盘一起相对外壳做移入外壳内的运动,直到第一焊接部与外壳的壳底抵触为止;

5、采用穿透焊使壳底与第一焊接部焊接在一起。

6、与现有技术相比,借助“层叠布置的第一焊接部和第二焊接部”这样设计,以在采用穿透焊使外壳的壳底和第一焊接部焊接在一起时,由第二焊接部起到保护卷芯以防止卷芯被烧伤的作用,从而避免由本发明制造方法所制造的柱形可充电电池主体因卷芯被烧伤而存在短路风险。另,呈层叠布置的第一焊接部和第二焊接部两者借助连接部而连在一起,使得集流盘在外壳的高度方向上具有缓冲效果,进而确保集流盘分别与卷芯及壳底焊接的可靠性。

7、较佳地,集流盘由片状的钣金通过折弯工艺一体制得。

8、较佳地,提供一片状的钣金,于钣金上成型出t型结构,使t型结构的尾部朝靠近t型结构的头部的方向回折而得到集流盘。

9、较佳地,尾部的回折处与头部和尾部两者的交汇处相错开,尾部的回折处形成连接部。

10、较佳地,卷芯为极片卷绕而成,卷绕卷芯的中心具有中心通道。

11、较佳地,通过顶针沿着中心通道而来到对第二焊接部顶推的位置,使第一焊接部与外壳的壳底相抵接。

12、较佳地,穿透焊为激光穿透焊。

13、较佳地,外壳由低碳冷轧钢或铝制成。

14、较佳地,第一焊接部与壳底之间面面相接。

15、较佳地,第一焊接部和第二焊接部彼此隔开预设距离,以使得第一焊接部、第二焊接部及连接部三者共同界定出呈“コ”字形的间隙空间。

技术特征:1.一种柱形可充电电池主体的制造方法,包括如下步骤:

2.根据权利要求1所述的柱形可充电电池主体的制造方法,其特征在于,集流盘由片状的钣金通过折弯工艺一体制得。

3.根据权利要求2所述的柱形可充电电池主体的制造方法,其特征在于,提供一片状的钣金,于钣金上成型出t型结构,使t型结构的尾部朝靠近t型结构的头部的方向回折而得到集流盘。

4.根据权利要求3所述的柱形可电电池主体的制造方法,其特征在于,尾部的回折处与头部和尾部两者的交汇处相错开,尾部的回折处形成连接部。

5.根据权利要求1所述的柱形可充电电池主体的制造方法,其特征在于,卷芯为卷绕卷芯,卷绕卷芯的中心具有中心通道。

6.根据权利要求5所述的柱形可充电电池主体的制造方法,其特征在于,通过顶针沿着中心通道而来到对第二焊接部顶推的位置,使第一焊接部与外壳的壳底相抵接。

7.根据权利要求1所述的柱形可充电电池主体的制造方法,其特征在于,穿透焊为激光穿透焊。

8.根据权利要求1所述的柱形可充电电池主体的制造方法,其特征在于,外壳由低碳冷轧钢或铝制成。

9.根据权利要求1所述的柱形可充电电池主体的制造方法,其特征在于,第一焊接部与壳底之间面面相接。

10.根据权利要求1所述的柱形可充电电池主体的制造方法,其特征在于,第一焊接部和第二焊接部彼此隔开预设距离,以使得第一焊接部、第二焊接部及连接部三者共同界定出呈“コ”字形的间隙空间。

技术总结本发明公开了一种柱形可充电电池主体的制造方法,包括步骤:提供卷芯和集流盘,集流盘包含连接部及层叠布置的第一焊接部和第二焊接部,第二焊接部借助连接部与第一焊接部连在一起,将卷芯之一末端的极耳与第二焊接部焊接在一起;提供外壳,将卷芯连同集流盘一起相对外壳做移入外壳内的运动,直到第一焊接部与外壳的壳底抵触为止;采用穿透焊使壳底与第一焊接部焊接在一起。本发明的柱形可充电电池主体的制造方法借助层叠布置的第一焊接部和第二焊接部,以在采用穿透焊使外壳的壳底和第一焊接部焊接在一起时,由第二焊接部起到保护卷芯以防止卷芯被烧伤的作用,从而避免由本发明的制造方法所制造的柱形可充电电池主体因卷芯烧伤而存在短路风险。

技术研发人员:周浩,赵悠曼,黄旸

受保护的技术使用者:东莞市创明电池技术有限公司

技术研发日:技术公布日:2024/10/21