一种光伏电池片的封装方法与流程

本发明属于光伏电池片封装,尤其是一种光伏电池片的封装方法。

背景技术:

1、光伏行业正经历着快速的技术进步和创新,其中,perc工艺作为一种提高硅基太阳能电池效率的关键技术,已经被广泛量产使用。然而,随着电池片效率提升的需求日益增加,更高效更低成本的电池技术,如hjt(异质结)和topcon(隧穿氧化层钝化接触)电池工艺,开始逐渐取代传统的perc工艺。而这两种新技术也因其低温工艺特性使组件端的封装工艺面临了新的挑战。

2、传统的高温焊接工艺在生产效率和焊接良率上愈发不能满足hjt和topcon电池片的低温封装技术要求。另外,随着多主栅和无主栅技术的不断升级和成熟,为减少电池片表面光遮挡和电阻损失,进一步提高电池片的光电转换效率,电池片表面的栅线越来越窄或完全去除。与之对应的光伏导电丝直径越来越小,数量越来越多。而传统的焊接工艺在粘接力,导电丝固定效果上也逐渐无法满足现在低温封装工艺的需求。

技术实现思路

1、发明目的:提供一种光伏电池片的封装方法,以解决现有技术存在的上述问题。

2、技术方案:一种光伏电池片的封装方法,所述方法包括如下步骤:

3、s1:将电池片固定在作业平台的承载面上;

4、s2:在电池片表面打胶;

5、s3:打胶后,胶沿着导电丝和电池片表面铺展覆膜;

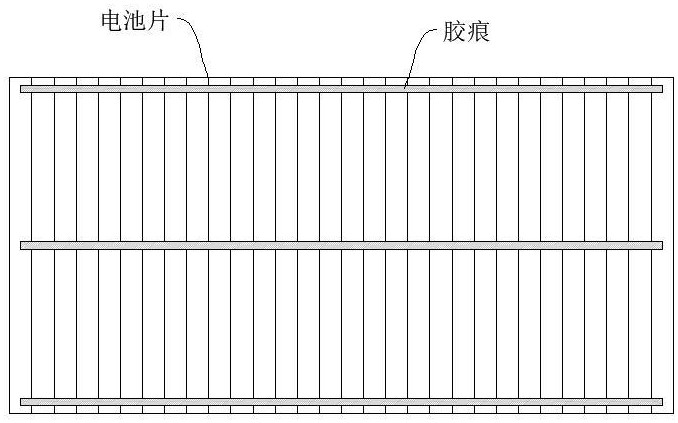

6、s4:使胶固化。

7、优选的,电池片表面打的胶的粘度为100cps-3000cps/25℃,触变等级0-2。

8、优选的,电池片表面打的胶是常温的胶或预加热的胶,胶的加热温度可为30℃-140℃。

9、优选的,电池片表面打的胶是uv胶。

10、优选的,电池片经加热后,再在电池片表面打胶。

11、优选的,在步骤s2中,打胶后,至少三条胶痕垂直于导电丝,每条胶痕为线状体。

12、优选的,所述胶痕宽度为2mm-3mm,高度为0.05mm-0.1mm。

13、优选的,所述作业平台的承载面为平面或弧面。

14、优选的,当所述作业平台的承载面为平面时,在打胶前或打胶后,将作业平台调成非水平状态。

15、优选的,当所述作业平台的承载面为弧面时,弧面的弯曲半径大于等于150mm。

16、优选的,打胶的方式可为点胶、涂布、丝网印刷、喷涂。

17、优选的,在步骤s4中,使用波段为190nm-405nm的紫外光照射使胶固化。

18、综上所述,本发明的有益效果是:

19、1、电池片表面打的胶可沿着导电丝和电池片表面铺展覆膜,一道打胶工序即完成对电池片表面覆膜保护,工艺简单,相较于传统mbb/smbb/obb点胶固定导电丝工艺,本发明使用胶在电池片表面铺展覆膜,可增加胶膜和导电丝的粘接面积,对导电丝的固定效果好。

20、2、本发明可通过将电池片加热至30℃-140℃来改变胶的粘度和触变,或预先改变胶的粘度和触变,进而使胶在电池片表面铺展覆膜,从而在低温下对电池片表面覆膜保护,满足电池片的低温封装工艺需求。

21、3、本发明在电池片表面铺展覆膜胶,可起到良好的机械保护作用,减少后续组件生产工艺中电池片碎片及隐裂风险,并且能够提升电池组件耐水汽性能和可靠性。

22、4、本发明在电池片表面铺展覆膜胶,可降低后续搭配的胶膜选型成本,能够有效减少胶膜厚度,进而减少电池组件整体厚度。

技术特征:

1.一种光伏电池片的封装方法,其特征在于,所述方法包括如下步骤:

2.根据权利要求1所述的一种光伏电池片的封装方法,其特征在于,电池片表面打的胶的粘度为100cps-3000cps/25℃,触变等级0-2。

3.根据权利要求1所述的一种光伏电池片的封装方法,其特征在于,电池片表面打的胶是常温胶或预加热的胶。

4.根据权利要求1所述的一种光伏电池片的封装方法,其特征在于,电池片是经加热的。

5.根据权利要求1所述的一种光伏电池片的封装方法,其特征在于,在步骤s2中,打胶后,至少三条胶痕垂直于导电丝,每条胶痕为线状体。

6.根据权利要求5所述的一种光伏电池片的封装方法,其特征在于,所述胶痕宽度为2mm-3mm,高度为0.05mm-0.1mm。

7.根据权利要求1所述的一种光伏电池片的封装方法,其特征在于,所述作业平台的承载面为平面或弧面。

8.根据权利要求7所述的一种光伏电池片的封装方法,其特征在于,当所述作业平台的承载面为平面时,在打胶前或打胶后,将作业平台调成非水平状态。

9.根据权利要求1所述的一种光伏电池片的封装方法,其特征在于,打胶的方式可为点胶、涂布、丝网印刷、喷涂。

10.根据权利要求1所述的一种光伏电池片的封装方法,其特征在于,在步骤s4中,使用波段为190nm-405nm的紫外光照射使胶固化。

技术总结

本发明公开了一种光伏电池片的封装方法,属于光伏电池片封装技术领域,所述方法包括如下步骤:S1:将电池片固定在作业平台的承载面上;S2:在电池片表面打胶;S3:打胶后,胶沿着导电丝和电池片表面铺展覆膜;S4:使胶固化。电池片表面打的胶可沿着导电丝和电池片表面铺展覆膜,一道打胶工序即完成对电池片表面覆膜保护,工艺简单,相较于传统MBB/SMBB/OBB点胶固定导电丝工艺,本发明使用胶在电池片表面铺展覆膜,可增加胶膜和导电丝的粘接面积,对导电丝的固定效果好。

技术研发人员:施剑皓,杨亚骏,陈章洋,曹育红

受保护的技术使用者:常州时创能源股份有限公司

技术研发日:

技术公布日:2024/8/16

- 还没有人留言评论。精彩留言会获得点赞!