检测晶圆的表面损伤层的厚度的方法、系统及成品晶圆与流程

本发明涉及半导体晶圆生产制造领域,尤其涉及一种用于检测晶圆的表面损伤层的厚度的方法、系统及成品晶圆。

背景技术:

1、晶圆作为现代半导体器件制造的核心材料,其加工质量直接影响到集成电路的性能和可靠性。晶圆加工包括切割、磨削、抛光等多个步骤,每一步都需严格控制以保证晶圆表面的平整度和清洁度。单晶硅因其优异的电学和机械性能,成为最常用的晶圆材料。超精密平整化加工工艺因其高精度、高效率和低损伤的特性,成为晶圆减薄的主流技术。然而,即便如此,这些加工过程仍可能在晶圆表面留下不同程度的损伤层,这些损伤层的存在会严重影响器件的性能、成品率以及寿命。

2、损伤层的厚度是衡量晶圆加工质量的关键指标之一。准确的损伤层厚度检测对于控制加工过程、保证产品质量和提高生产效率至关重要。目前,常见的损伤层测试方法包括择优腐蚀、截面显微观测、角度抛光、x射线衍射、红外显微镜观察法等。

3、尽管现有技术提供了多种损伤层检测方法,但它们仍存在一些显著的缺陷和问题:一些高精度的检测设备,如x射线衍射仪和红外显微镜,成本昂贵,不利于中小企业的广泛应用;某些检测技术需要专业的操作技能和繁琐的样品准备过程,这不仅增加了操作难度,也延长了检测周期;部分检测方法可能在检测过程中对晶圆造成额外的损伤,影响晶圆的最终使用;一些方法依赖于人工解读结果,这可能引入主观性,影响检测结果的一致性和准确性;传统的检测方法往往耗时较长,无法满足大规模生产对高效率的需求。

技术实现思路

1、为解决上述技术问题,本发明实施例期望提供一种用于检测晶圆的表面损伤层的厚度的方法、系统及成品晶圆,避免额外的设备投资,简化了操作流程,并提高了检测的准确性和效率。

2、本发明的技术方案是这样实现的:

3、第一方面,本发明实施例提供了一种用于检测晶圆的表面损伤层的厚度的方法,所述方法包括:

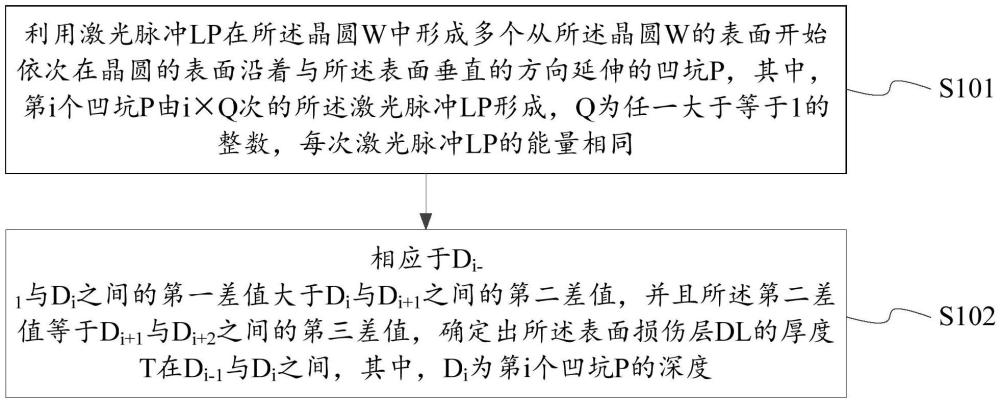

4、利用激光脉冲在所述晶圆中形成多个从所述晶圆的表面开始沿着与所述表面垂直的方向延伸的凹坑,其中,第i个凹坑由i×q次的所述激光脉冲形成,q为任一大于等于1的整数,每次激光脉冲的能量相同;

5、相应于di-1与di之间的第一差值大于di与di+1之间的第二差值,并且所述第二差值等于di+1与di+2之间的第三差值,确定出所述表面损伤层的厚度在di-1与di之间,其中,di为第i个凹坑的深度。

6、第二方面本发明实施例提供了一种用于检测晶圆的表面损伤层的厚度的系统,所述系统包括:

7、激光脉冲发生器,所述激光脉冲发生器用于利用激光脉冲在所述晶圆中形成多个从所述晶圆的表面开始沿着与所述表面垂直的方向延伸的凹坑,其中,第i个凹坑由i×q次的所述激光脉冲形成,q为任一大于等于1的整数,每次激光脉冲的能量相同;

8、确定单元,所述确定单元用于相应于di-1与di之间的第一差值大于di与di+1之间的第二差值,并且所述第二差值等于di+1与di+2之间的第三差值,确定出所述表面损伤层的厚度在di-1与di之间,其中,di为第i个凹坑的深度。

9、第三方面,本发明实施例提供了一种成品晶圆,所述成品晶圆由去除了损伤层的晶圆获得,所述损伤层的厚度采用根据第一方面所述的用于检测晶圆的表面的损伤层的厚度的方法或者采用根据第二方面所述的用于检测晶圆的表面的损伤层的厚度的系统检测出。

10、本发明实施例提供了一种用于检测晶圆的表面损伤层的厚度的方法、系统及成品晶圆,实现了对晶圆损伤层的无损检测,通过激光脉冲在晶圆表面形成凹坑,无需破坏晶圆即可测量损伤层的厚度,这对于保持晶圆的完整性和避免对晶圆造成进一步损伤至关重要。通过激光脉冲在晶圆表面形成一系列凹坑,并利用这些凹坑的深度信息进行分析,从而确定损伤层的厚度,这种方法减少了对专业操作人员技能的依赖,提高了检测过程的可重复性和准确性。通过精确控制激光脉冲的能量和次数,能够实现对损伤层厚度的高精度测量,这对于评估晶圆加工质量、提高成品率和器件性能具有重要意义。适用于不同厚度的损伤层检测,通过调整激光脉冲的次数和能量,可以适应不同晶圆损伤层的检测需求。避免了购买昂贵的损伤层检测设备,如x射线衍射仪和红外显微镜等,从而降低了企业在设备采购上的经济负担。

技术特征:

1.一种用于检测晶圆的表面损伤层的厚度的方法,其特征在于,所述方法包括:

2.根据权利要求1所述的用于检测晶圆的表面损伤层的厚度的方法,其特征在于,所述方法还包括:

3.根据权利要求1或2所述的用于检测晶圆的表面的损伤层的厚度的方法,其特征在于,形成在所述晶圆中的所有凹坑中的任意两个凹坑之间的间距大于等于所述凹坑的直径的2倍。

4.根据权利要求1或2所述的用于检测晶圆的表面的损伤层的厚度的方法,其特征在于,第i个凹坑由i次的所述激光脉冲形成。

5.根据权利要求1或2所述的用于检测晶圆的表面的损伤层的厚度的方法,其特征在于,所述损伤层由对所述晶圆进行精密磨削加工而产生。

6.一种用于检测晶圆的表面的损伤层的厚度的系统,其特征在于,所述系统包括:

7.根据权利要求6所述的用于检测晶圆的表面的损伤层的厚度的系统,其特征在于,所述激光脉冲发生器为用于在所述晶圆上打标的打标设备。

8.根据权利要求6或7所述的用于检测晶圆的表面的损伤层的厚度的系统,其特征在于,所述系统还包括深度测量单元,所述深度测量单元用于测量所述凹坑的深度。

9.根据权利要求6或7所述的用于检测晶圆的表面的损伤层的厚度的系统,其特征在于,所述激光脉冲发生器包括调节模块,所述调节模块用于调节单次激光脉冲的能量。

10.一种成品晶圆,其特征在于,所述成品晶圆由去除了损伤层的晶圆获得,所述损伤层的厚度采用根据权利要求1至5中任一项所述的用于检测晶圆的表面的损伤层的厚度的方法或者采用根据权利要求6至9中任一项所述的用于检测晶圆的表面的损伤层的厚度的系统检测出。

技术总结

本发明实施例公开了用于检测晶圆的表面损伤层的厚度的方法、系统及成品晶圆,该方法包括:利用激光脉冲在所述晶圆中形成多个从所述晶圆的表面开始沿着与所述表面垂直的方向延伸的凹坑,其中,第i个凹坑由i×Q次的所述激光脉冲形成,Q为任一大于等于1的整数,每次激光脉冲的能量相同;相应于D<subgt;i‑1</subgt;与D<subgt;i</subgt;之间的第一差值大于D<subgt;i</subgt;与D<subgt;i+1</subgt;之间的第二差值,并且所述第二差值等于D<subgt;i+1</subgt;与D<subgt;i+2</subgt;之间的第三差值,确定出所述表面损伤层的厚度在D<subgt;i‑1</subgt;与D<subgt;i</subgt;之间,其中,D<subgt;i</subgt;为第i个凹坑的深度。

技术研发人员:贾磊

受保护的技术使用者:西安奕斯伟材料科技股份有限公司

技术研发日:

技术公布日:2024/10/31

- 还没有人留言评论。精彩留言会获得点赞!