一种基于镍钛合金弹簧的温度自适应热开关结构

本发明涉及热流控制系统领域,尤其涉及一种基于镍钛合金弹簧的温度自适应热开关结构。

背景技术:

1、在现代工业和车辆应用中,热管理是一个关键的环节。通常,热流的能量传递需要通过阀门及控制系统来进行调节,这些系统需要额外的动力源,例如电力或液压源,以实现热流的开关控制。这不仅增加了系统的复杂性和成本,还带来了维护和能源消耗的问题。

2、例如在传统的相变储热系统中,热流的控制依然依赖于外部动力源和复杂的控制系统,这限制了其应用的效率和灵活性。此外,还有一种实现方案是采用电子温控系统。电子温控系统是利用温度传感器、电子控制器和电动阀门来实现热流控制。这种系统具有较高的控制精度和响应速度,但需要持续的电力供应,系统复杂且能耗高。

3、综合来看,现有的实现热流开关控制技术中存在以下不足:

4、1.系统复杂性高:传统的热流控制系统通常由多种元件组成,包括阀门、传感器、控制器和动力源。这些元件之间的协调工作需要复杂的电路设计和编程,使得系统的设计和维护成本较高。

5、2.能耗较高:现有的热流控制系统需要持续的能量供应来维持其工作状态,增加了能耗,特别是在大规模应用中,能耗变得更大。

6、3.响应速度慢:传统的热流控制系统在面对温度变化时,其响应速度较慢,难以满足某些需要快速响应的应用场景。

7、4.可靠性差:由于系统复杂性高,故障率也相对较高,特别是在极端环境下,传统系统的稳定性和可靠性成为问题。

技术实现思路

1、本发明的目的是提供一种基于镍钛合金弹簧的温度自适应热开关结构,解决背景技术中提到的现有的实现热流开关控制技术中存在系统复杂性高、能耗较高、响应速度慢以及可靠性差的问题。

2、本发明采用如下技术方案:

3、本发明一种基于镍钛合金弹簧的温度自适应热开关结构,包括内管,所述内管外侧套设有外管,所述外管的开口处封扣配合有外管端盖。

4、所述内管包括锥台型的壳体,所述壳体的大口径端圆心处设置有连通的第一端管,所述壳体的小口径端圆心处设置有连通的第二端管。

5、所述外管为一边开口大一边开口小的锥筒型结构,所述外管包括锥筒,所述锥筒套设在所述壳体外侧,所述锥筒的小口径端设置有连通的套接管,所述套接管滑动套接在所述第二端管外侧。

6、所述外管端盖为凸台型壳体结构,所述外管端盖包括封盖,所述封盖与所述锥筒封扣配合,所述封盖上设置有封扣管,所述封扣管滑动套接在所述第一端管的外侧。

7、所述套接管内设置有第二温度感应形变弹性元件。

8、所述封扣管内设置有第一温度感应形变弹性元件,所述第一温度感应形变弹性元件与所述封扣管之间设置有被挤压的普通弹性元件,所述普通弹性元件的两端分别抵触在所述壳体外壁与所述封扣管的端部内壁上。

9、进一步的,所述第一温度感应形变弹性元件为高温相变镍钛合金弹簧;所述第二温度感应形变弹性元件为低温相变镍钛合金弹簧;所述普通弹性元件为普通弹簧。

10、所述第一温度感应形变弹性元件套设在所述第一端管的外侧,所述第一温度感应形变弹性元件的内直径和所述第一端管的外径相同。

11、所述第二温度感应形变弹性元件套设在所述第二端管外侧,所述第二温度感应形变弹性元件的内直径和所述第二端管的外径相同。

12、进一步的,所述第一温度感应形变弹性元件可以感受管内流体温度,在高于第一相变温度时,所述第一温度感应形变弹性元件相变伸长至第一设定长度状态,在低于第一相变温度时,所述第一温度感应形变弹性元件相变缩短至第二设定长度状态;所述第二温度感应形变弹性元件可以感受管内流体温度,在高于第二相变温度时,所述第二温度感应形变弹性元件相变伸长至第三设定长度状态,在低于第二相变温度时,所述第二温度感应形变弹性元件相变缩短至第四设定长度状态。

13、进一步的,所述第一相变温度高于所述第二相变温度。当所述内管中的流体温度低于所述第二相变温度时,所述第一温度感应形变弹性元件、第二温度感应形变弹性元件均为缩短状态,所述第一温度感应形变弹性元件的自由端与所述壳体外壁不接触,所述第二温度感应形变弹性元件的自由端与所述壳体外壁不接触,此时所述壳体外壁在所述普通弹性元件的弹力作用下与所述锥筒内壁相接触。

14、当所述内管中的流体温度处于所述第二相变温度与第一相变温度之间时,所述第一温度感应形变弹性元件为缩短状态,所述第一温度感应形变弹性元件的自由端与所述壳体外壁不接触,所述第二温度感应形变弹性元件相变伸长,所述第二温度感应形变弹性元件对所述壳体外壁产生弹力并克服所述普通弹性元件的弹力,使得所述壳体外壁与所述锥筒内壁相分离。

15、当所述内管中的流体温度高于所述第一相变温度时,所述第二温度感应形变弹性元件与所述第一温度感应形变弹性元件均相变伸长,所述第二温度感应形变弹性元件的自由端与所述壳体外壁接触并产生弹力,所述第一温度感应形变弹性元件的自由端与所述壳体外壁接触并产生弹力,此时,所述第一温度感应形变弹性元件的弹力与所述普通弹性元件的弹力共同克服所述第二温度感应形变弹性元件对所述壳体外壁产生的弹力,使得所述壳体外壁与所述锥筒内壁相接触。

16、与现有技术相比,本发明的有益技术效果:

17、本发明提出的基于镍钛合金弹簧的温度自适应热开关结构,无需外部动力源,通过镍钛合金弹簧在不同温度下的形变特性实现自适应的热流控制。相比现有技术,本发明具有以下优势:

18、1.无需外部动力源:利用镍钛合金弹簧随温度的形变特性,无需额外的电力或液压源,节约系统能耗。

19、2.系统简化:减少了传感器和控制器的使用,系统结构更简单。

20、3.响应速度快:镍钛合金弹簧对温度变化的反应速度快,能够实现快速的热流控制。

21、4.可靠性高:系统中机械部件少,减少了故障点,提高了系统的可靠性。

22、这种新型的温度自适应热开关结构可以广泛应用于需要精确热流控制的各类工业和车辆热管理领域,特别是在无电源或对能耗有严格要求的场合。

技术特征:

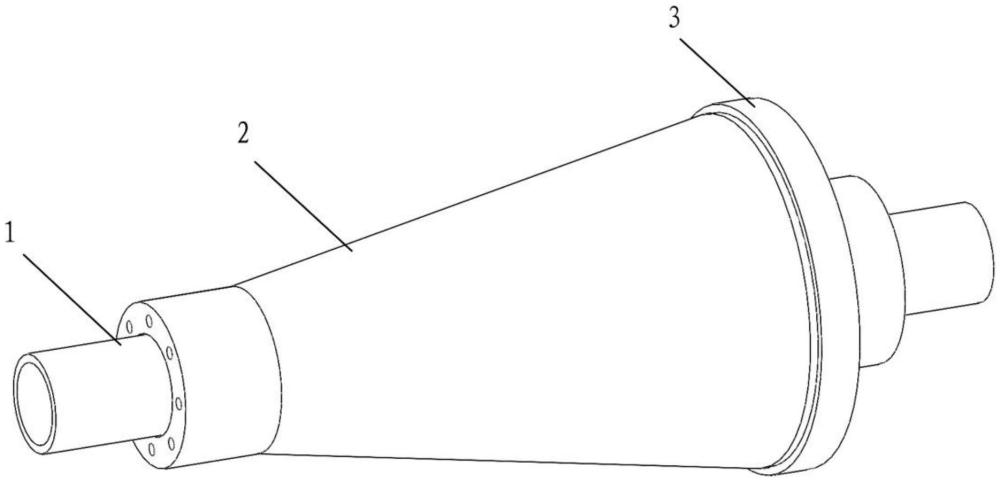

1.一种基于镍钛合金弹簧的温度自适应热开关结构,其特征在于:包括内管(1),所述内管(1)外侧套设有外管(2),所述外管(2)的开口处封扣配合有外管端盖(3);

2.根据权利要求1所述的基于镍钛合金弹簧的温度自适应热开关结构,其特征在于:所述第一温度感应形变弹性元件(5)为高温相变镍钛合金弹簧;

3.根据权利要求2所述的基于镍钛合金弹簧的温度自适应热开关结构,其特征在于:所述第一温度感应形变弹性元件(5)感受管内流体温度,在高于第一相变温度时,所述第一温度感应形变弹性元件(5)相变伸长至第一设定长度状态,在低于第一相变温度时,所述第一温度感应形变弹性元件(5)相变缩短至第二设定长度状态;

4.根据权利要求3所述的基于镍钛合金弹簧的温度自适应热开关结构,其特征在于:所述第一相变温度高于所述第二相变温度;

技术总结

本发明公开了一种基于镍钛合金弹簧的温度自适应热开关结构,涉及热流控制系统领域,包括内管,所述内管外侧套设有外管,所述外管的开口处封扣配合有外管端盖;所述内管包括壳体、第二端管、第一端管;所述外管包括锥筒和套接管;所述外管端盖包括封盖和封扣管;所述套接管与所述第二端管之间设置有第二温度感应形变弹性元件,所述封扣管与所述第一端管之间设置有第一温度感应形变弹性元件,所述第一温度感应形变弹性元件与所述封扣管之间设置有被挤压的普通弹性元件。本发明无需外部动力源,通过温度感应形变弹性元件在不同温度下的形变特性实现自适应的热流控制,具有:无需外部动力源、系统简化、响应速度快、可靠性高的优势。

技术研发人员:郑潇,严宇超,赵俊良,孙晓霞,刘震涛,王荣蓉,沈丽丽

受保护的技术使用者:浙江大学

技术研发日:

技术公布日:2024/11/4

- 还没有人留言评论。精彩留言会获得点赞!