一种射流微通道冷板及其使用方法与流程

本发明涉及冷却技术,尤其涉及一种射流微通道冷板及其使用方法。

背景技术:

1、随着电子设备朝着高集成度、多功能、高功率的方向不断发展,器件功率密度不但提升。以天线为例,内部芯片热流密度已达到百瓦每平方厘米以上,亟需高效的散热手段。当前,高热流密度天线热控主要采用液冷散热,芯片以阵列形式排布于冷板上方,当芯片工作时,其产生的热量经过基板、壳体等传导至冷板,通过与冷板内低温冷却液的对流换热而最终传递至外界环境。

2、cn112670696a公开了一种天线液冷板,其内部流道主要由分水腔、并行流道、汇水腔构成,且在分水腔和汇水腔内加工无序排布的绕流元件,确保各个并行流道的流量分配均匀;并联流道设计为两层流道以增加换热面积,每层流道为串联结构。cn103970943a公开了一种天线z型单层串联流道冷板,相较于传统的平直流道具有更高的换热效率。cn110165355b公开了一种天线冷板,其通过在单层串并联流道内部增加微柱结构以提高冷板局部换热能力。

3、随着天线功率与芯片热流密度的持续提升,在平台资源(如流量、流阻等)受限的情况下,上述单层串联小通道冷板均可能面临以下问题:1)功率提升导致冷却液流量需求增加,串联流道的流阻大幅上升;2)小通道翅片对流换热面积小,散热能力有限(<100w/cm2);3)串联流道的芯片温度一致性差。因此,亟需发展一种低流阻高效散热均温冷板,解决天线高功率和高热流密度的散热问题。

技术实现思路

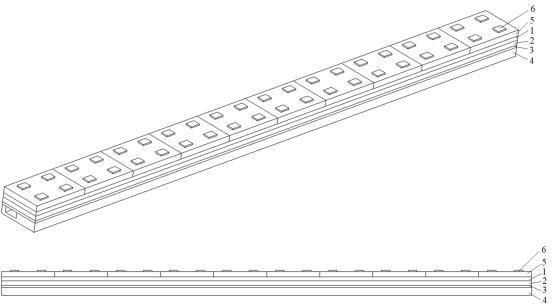

1、针对目前单层串联小通道冷板散热能力差、流阻高、温度一致性差的问题,本发明提供了一种射流微通道拓扑优化冷板及其使用方法,将单层流道改为包含一级集分液层+过渡层+二级集分液层+散热层的四层立体流道结构,通过一级集分液层的均匀流量分配,实现了阵列芯片的全并联,极大地缩短了流程,降低了流阻并提高了温度一致性;通过二级集分液层与散热层构成的多点高速射流与拓扑优化花瓣形绕流结构,在低流量下实现了局部高热流密度散热。

2、一种射流微通道冷板,所述冷板从上到下包括散热层、二级集分液层、过渡层和一级集分液层;所述散热层背面设有与芯片对应的花瓣形绕流结构;所述二级集分液层正面设有与所述花瓣形绕流结构对应的阵列射流孔与阵列回液孔,背面设有与所述阵列射流孔及所述阵列回液孔分别对应的阵列分液腔和阵列汇液腔;所述过渡层设有与所述阵列分液腔及所述阵列汇液腔分别对应的阵列供液口和阵列回液口;所述一级集分液层正面设有水平并排的供液静压腔和回液静压腔;所述供液静压腔一端布置主进液口,另一端封闭;所述回液静压腔在与所述主进液口的相反端布置主出液口,另一端封闭。

3、进一步的,所述花瓣形绕流结构采用变密度拓扑方法优化生成。

4、进一步的,所述花瓣形绕流结构的流道宽度为0.2mm~0.5mm,深度为0.5mm~2mm。

5、进一步的,所述花瓣形绕流结构采用微铣削、激光烧蚀等方法加工成型。

6、进一步的,所述散热层正面以阵列形式排布多个组件,所述组件内部以阵列形式排布多个芯片。

7、进一步的,所述散热层选自铝合金、铝碳化硅或铝金刚石;所述二级集分液层、所述过渡层和所述一级集分液层采用铝合金。

8、进一步的,所述散热层与所述二级集分液层、所述二级集分液层与所述过渡层、所述过渡层与所述一级集分液层通过焊接或胶接等方式实现密封连接。

9、进一步的,所述阵列射流孔以阵列回液孔为中心呈四周排布。

10、进一步的,所述阵列分液腔与阵列汇液腔之间用筋隔开。

11、一种射流微通道冷板的使用方法,使用上述的射流微通道冷板,低温冷却液从所述主进液口进入所述供液静压腔,经一次分配后向上进入所述阵列供液口,随后进入所述阵列分液腔,经二次分配后由所述阵列射流孔射入所述花瓣形绕流结构中,与芯片进行对流换热升温,高温冷却液由四周向中心汇聚,经所述阵列回液孔向下汇集至所述阵列汇液腔,随后通过所述阵列回液口回到所述回液静压腔,最后从所述主出液口流出。

12、和现有技术相比,本发明在目前单层串联小通道冷板的基础上提出一种射流微通道拓扑优化冷板及其使用方法,采用一级集分液层+过渡层+二级集分液层+散热层的四层立体流道结构,一级集分液层结构实现了阵列芯片的全并联冷却,二级集分液层与散热层共同构成高换热效率的多点高速射流与拓扑优化花瓣形绕流结构,在低流阻条件下提升了散热能力。本发明为高热流密度天线冷板提供了一种解决方案,且设计合理、工程实现性高,相比目前单层串联小通道冷板散热能力提升5~6倍,流阻降低30%,芯片温度一致性提升50%。

技术特征:

1.一种射流微通道冷板,其特征在于,所述冷板从上到下包括散热层(1)、二级集分液层(2)、过渡层(3)和一级集分液层(4);所述散热层(1)背面设有与芯片(6)对应的花瓣形绕流结构(7);所述二级集分液层(2)正面设有与所述花瓣形绕流结构(7)对应的阵列射流孔(8)与阵列回液孔(9),背面设有与所述阵列射流孔(8)及所述阵列回液孔(9)分别对应的阵列分液腔(10)和阵列汇液腔(11);所述过渡层(3)设有与所述阵列分液腔(10)及所述阵列汇液腔(11)分别对应的阵列供液口(12)和阵列回液口(13);所述一级集分液层(4)正面设有水平并排的供液静压腔(14)和回液静压腔(15);所述供液静压腔(14)一端布置主进液口(16),另一端封闭;所述回液静压腔(15)在与所述主进液口(16)的相反端布置主出液口(17),另一端封闭。

2.根据权利要求1所述的射流微通道冷板,其特征在于,所述花瓣形绕流结构(7)采用变密度拓扑方法优化生成。

3.根据权利要求2所述的射流微通道冷板,其特征在于,所述花瓣形绕流结构(7)的流道宽度为0.2mm~0.5mm,深度为0.5mm~2mm。

4.根据权利要求3所述的射流微通道冷板,其特征在于,所述花瓣形绕流结构(7)采用微铣削、激光烧蚀等方法加工成型。

5.根据权利要求1所述的射流微通道冷板,其特征在于,所述散热层(1)正面以阵列形式排布多个组件(5),所述组件(5)内部以阵列形式排布多个芯片(6)。

6.根据权利要求1所述的射流微通道冷板,其特征在于,所述散热层(1)选自铝合金、铝碳化硅或铝金刚石;所述二级集分液层(2)、所述过渡层(3)和所述一级集分液层(4)采用铝合金。

7.根据权利要求1所述的射流微通道冷板,其特征在于,所述散热层(1)与所述二级集分液层(2)、所述二级集分液层(2)与所述过渡层(3)、所述过渡层(3)与所述一级集分液层(4)通过焊接或胶接等方式实现密封连接。

8.根据权利要求1所述的射流微通道冷板,其特征在于,所述阵列射流孔(8)以阵列回液孔(9)为中心呈四周排布。

9.根据权利要求1所述的射流微通道冷板,其特征在于,所述阵列分液腔(10)与阵列汇液腔(11)之间用筋隔开。

10.一种射流微通道冷板的使用方法,其特征在于,使用权利要求1~9任何之一所述的射流微通道冷板,低温冷却液从所述主进液口(16)进入所述供液静压腔(14),经一次分配后向上进入所述阵列供液口(12),随后进入所述阵列分液腔(10),经二次分配后由所述阵列射流孔(8)射入所述花瓣形绕流结构(7)中,与芯片(6)进行对流换热升温,高温冷却液由四周向中心汇聚,经所述阵列回液孔(9)向下汇集至所述阵列汇液腔(11),随后通过所述阵列回液口(13)回到所述回液静压腔(15),最后从所述主出液口(17)流出。

技术总结

本发明提出了一种射流微通道冷板及其使用方法,属于冷却技术领域。采用一级集分液层+过渡层+二级集分液层+散热层的四层立体流道结构,一级集分液层与过渡层构成的流量分配结构实现了阵列芯片的全并联冷却,二级集分液层与散热层共同构成了多点高速射流与拓扑优化花瓣形绕流结构,在低流阻条件下大幅提升了散热能力。本发明为高热流密度天线冷板提供了一种解决方案,且设计合理、工程实现性高,相比目前单层串联小通道冷板散热能力提升5~6倍,流阻降低30%,芯片温度一致性提升50%。

技术研发人员:马预谱,胡长明,赵伟贤,黄豪杰,魏涛,钱吉裕

受保护的技术使用者:中国电子科技集团公司第十四研究所

技术研发日:

技术公布日:2024/9/26

- 还没有人留言评论。精彩留言会获得点赞!