一种自动安装PACK电池包线缆固定夹的结构的制作方法

本发明涉及新能源汽车动力电池pack制造,具体为一种自动安装pack电池包线缆固定夹的结构。

背景技术:

1、随着新能源汽车的快速迭代发展,对新能源汽车的动力电池的pack电池包的装配生产线的自动化率的要求也是越来越高的,在现有生产工艺中,并没有针对足pack电池包的自动化的装配工艺;而在原有的pack电池包装配工艺中是通过人工手动安装线缆固定夹的,但是采用人工手动安装线缆固定夹在pack电池包上存在多方面的缺点,包括安装误差大、生产效率低、质量控制难度、存在安全隐患、维护和更换困难、成本高的问题以及技术更新滞后等,并且难以满足pack电池包日益提高的自动化装配需求;因此,市场急需一种自动安装pack电池包线缆固定夹的结构,以取代人工手动安装线缆固定夹的缺陷,以满足pack电池包日益提高的自动化装配需求。

技术实现思路

1、本发明的目的在于提供一种自动安装pack电池包线缆固定夹的结构,以解决上述背景技术中提出的采用人工手动安装线缆固定夹在pack电池包上存在多方面的缺点,包括安装误差大、生产效率低、质量控制难度、存在安全隐患、维护和更换困难、成本高的问题以及技术更新滞后等,并且难以满足pack电池包日益提高的自动化装配需求等问题。

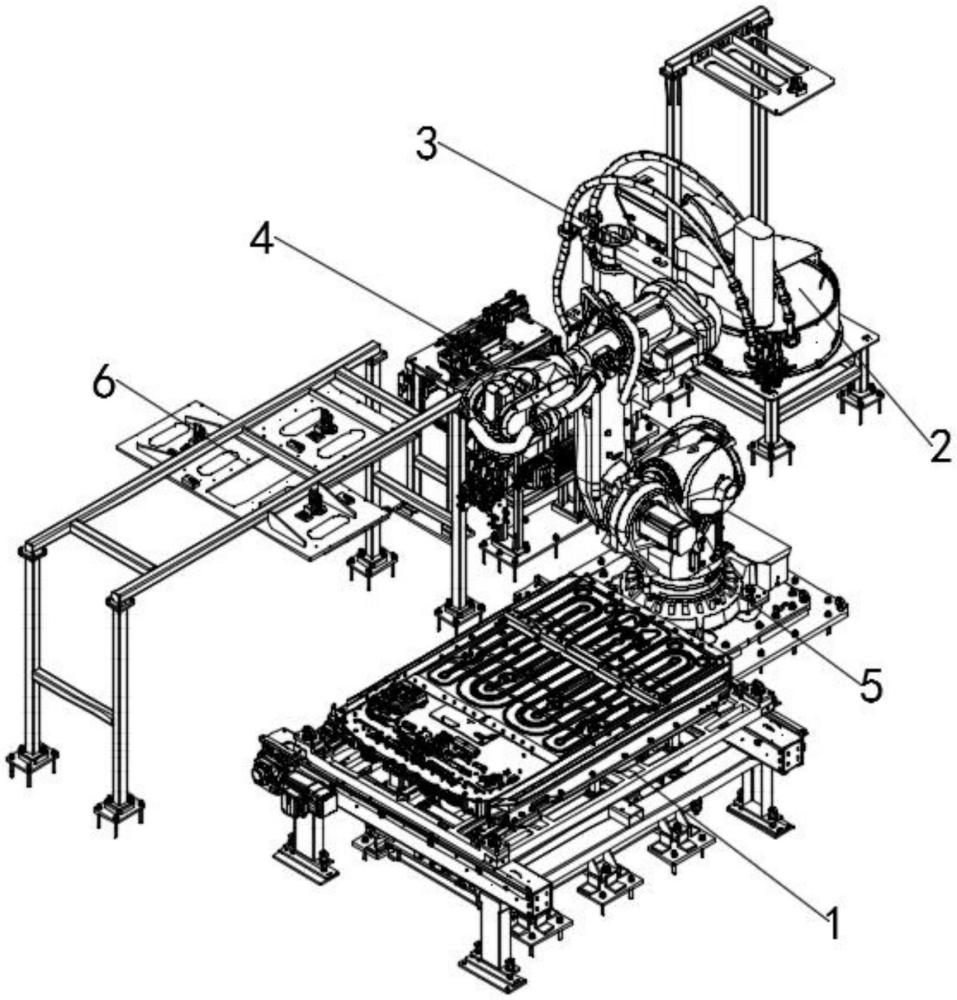

2、为实现上述目的,本发明提供如下技术方案:一种自动安装pack电池包线缆固定夹的结构,包括振动料盘视觉定位部并在其前侧依次设置有四轴机器人中转结构和撕胶装置,所述撕胶装置的右侧设置有六轴机器人粘贴压紧结构、前侧设置有安装位置合格视觉检测装置,所述六轴机器人粘贴压紧结构的前侧设置有pack电池包输送及定位装置;所述pack电池包输送及定位装置包括滚轮辊道并在其内侧设置有同步提升结构,所述同步提升结构的顶面上设置有多个定位销块;所述振动料盘视觉定位部包括设置在地面上的支撑台并在其顶面上设置有振动料盘,在所述振动料盘外侧的支撑台顶面上设置有线缆固定夹定位系统,在所述支撑台的后侧通过支架设置有加料斗;所述四轴机器人中转结构包括设置在地面上的四轴机器人支腿并在其顶端设置有四轴机器人,所述四轴机器人的前端设置有线缆固定夹夹爪;所述撕胶装置包括在地面上设置的位于右侧的线缆固定夹缓存台和位于左侧的线缆固定夹撕胶台;所述六轴机器人粘贴压紧结构包括设置在地面上的六轴机器人底座并在其顶面上设置有六轴机器人,所述六轴机器人的前端设置有六轴机器人夹爪;所述安装位置合格视觉检测装置包括门字形的视觉检测支架并在其横梁底面上设置有视觉检测平板,在所述视觉检测平板的顶面上通过支架嵌入设置有多个视觉检测相机。

3、优选的,所述滚轮辊道包括在地面上前后向设置的多个规格相同的门字形的辊道支架并在其顶面上共同设置有两个左右向的滚轮横梁,在每个滚轮横梁内均匀的安装有多个通过齿轮啮合同步驱动的输料滚轮,并在两滚轮横梁之间设置有同步传动轴,在所述同步传动轴的一端连接有设置在一个滚轮横梁外侧的滚轮电机;在每个滚轮横梁的顶面上靠近外侧边处均设置一个输料导向条。

4、优选的,所述同步提升结构包括在两辊道支架和两滚轮横梁内侧设置的同步提升底座并在其顶面上靠近其四个角处均通过支架设置有一个竖直导轨,通过四个竖直导轨共同设置有可以升降滑动的同步升降框,在所述同步提升底座顶面上的每个角处均设置一个升降齿轮箱,并且每个升降齿轮箱均设置有一个竖直的升降螺杆与所述同步升降框的底面连接,相邻的两个升降齿轮箱之间设置有一个同步升降轴,在一个同步升降轴的中间处通过齿轮箱连接有同步升降电机,所述同步升降框的顶面上设置有多个可与托盘下端的定位结构对接的定位销块。

5、优选的,所述线缆固定夹定位系统包括在所述支撑台顶面上设置的竖直的定位系统支架并在其顶端设置有水平伸在所述振动料盘上方的定位系统平板,在所述定位系统平板上通过支架嵌入的设置有竖直向下拍摄的视觉定位相机。

6、优选的,所述线缆固定夹缓存台包括设置在地面上的缓存台支架,并在所述缓存台支架的顶面上设置有缓存台平板,在所述缓存台平板的顶面上设置有十六个线缆固定夹缓存位,并且十六个线缆固定夹缓存位分两排一一对应设置。

7、优选的,所述线缆固定夹撕胶台包括设置在地面上的撕胶台支架并在其顶端设置有撕胶台平板,在所述撕胶台平板的顶面上设置有后侧的离型纸撕除部和前侧的离型纸残留检测部。

8、优选的,所述离型纸撕除部包括在所述撕胶台平板的顶面上设置的离型纸撕胶支架并在其上通过轴承座水平设置有两个旋转轴杆,在每个旋转轴杆上均设置两个离型纸撕除吸盘,每个旋转轴杆的后端均连接一个旋转气缸、前端的左右侧的外侧分别通过支架设置有一个用于检测旋转角度使用的旋转检测探头。

9、优选的,所述离型纸残留检测部包括在所述撕胶台平板的顶面上设置的残留检测支架,并通过所述残留检测支架设置有四个矩形排列的残留视觉检测探头。

10、优选的,所述线缆固定夹夹爪为双工位设置,可一次性抓取两个线缆固定夹。

11、优选的,所述六轴机器人夹爪为四工位夹爪,可一次性抓取四个线缆固定夹,并且每个夹爪均可以独立升降。

12、与现有技术相比,本发明的有益效果是:

13、本发明采用振动料盘上料视觉定位-四轴机器人抓取缓存-六轴机器人撕胶粘贴的方式,实现对线缆固定夹从上料-转运-撕胶-粘贴-压紧-检测工艺,能有效解决自动安装pack电池包线缆固定夹的难题,解决现有生产技术的空白,实现汽车制造业中pack电池包线缆固定夹自动安装,大大增加了产线的生产效率,具有较大的影响力和深远意义。

技术特征:

1.一种自动安装pack电池包线缆固定夹的结构,其特征在于:包括振动料盘视觉定位部(2)并在其前侧依次设置有四轴机器人中转结构(3)和撕胶装置(4),所述撕胶装置(4)的右侧设置有六轴机器人粘贴压紧结构(5)、前侧设置有安装位置合格视觉检测装置(6),所述六轴机器人粘贴压紧结构(5)的前侧设置有pack电池包输送及定位装置(1);所述pack电池包输送及定位装置(1)包括滚轮辊道(11)并在其内侧设置有同步提升结构(12),所述同步提升结构(12)的顶面上设置有多个定位销块(13);所述振动料盘视觉定位部(2)包括设置在地面上的支撑台(21)并在其顶面上设置有振动料盘(22),在所述振动料盘(22)外侧的支撑台(21)顶面上设置有线缆固定夹定位系统(23),在所述支撑台(21)的后侧通过支架设置有加料斗(24);所述四轴机器人中转结构(3)包括设置在地面上的四轴机器人支腿(31)并在其顶端设置有四轴机器人(32),所述四轴机器人(32)的前端设置有线缆固定夹夹爪(33);所述撕胶装置(4)包括在地面上设置的位于右侧的线缆固定夹缓存台(41)和位于左侧的线缆固定夹撕胶台(42);所述六轴机器人粘贴压紧结构(5)包括设置在地面上的六轴机器人底座(51)并在其顶面上设置有六轴机器人(52),所述六轴机器人(52)的前端设置有六轴机器人夹爪(53);所述安装位置合格视觉检测装置(6)包括门字形的视觉检测支架(61)并在其横梁底面上设置有视觉检测平板(62),在所述视觉检测平板(62)的顶面上通过支架嵌入设置有多个视觉检测相机(63)。

2.根据权利要求1所述的自动安装pack电池包线缆固定夹的结构,其特征在于:所述滚轮辊道(11)包括在地面上前后向设置的多个规格相同的门字形的辊道支架(111)并在其顶面上共同设置有两个左右向的滚轮横梁(112),在每个滚轮横梁(112)内均匀的安装有多个通过齿轮啮合同步驱动的输料滚轮(113),并在两滚轮横梁(112)之间设置有同步传动轴(114),在所述同步传动轴(114)的一端连接有设置在一个滚轮横梁(112)外侧的滚轮电机(115);在每个滚轮横梁(112)的顶面上靠近外侧边处均设置一个输料导向条(116)。

3.根据权利要求1所述的自动安装pack电池包线缆固定夹的结构,其特征在于:所述同步提升结构(12)包括在两辊道支架(111)和两滚轮横梁(112)内侧设置的同步提升底座(121)并在其顶面上靠近其四个角处均通过支架设置有一个竖直导轨(122),通过四个竖直导轨(122)共同设置有可以升降滑动的同步升降框(123),在所述同步提升底座(121)顶面上的每个角处均设置一个升降齿轮箱(124),并且每个升降齿轮箱(124)均设置有一个竖直的升降螺杆与所述同步升降框(123)的底面连接,相邻的两个升降齿轮箱(124)之间设置有一个同步升降轴(125),在一个同步升降轴(125)的中间处通过齿轮箱连接有同步升降电机(126),所述同步升降框(123)的顶面上设置有多个可与托盘下端的定位结构对接的定位销块(13)。

4.根据权利要求1所述的自动安装pack电池包线缆固定夹的结构,其特征在于:所述线缆固定夹定位系统(23)包括在所述支撑台(21)顶面上设置的竖直的定位系统支架(231)并在其顶端设置有水平伸在所述振动料盘(22)上方的定位系统平板(232),在所述定位系统平板(232)上通过支架嵌入的设置有竖直向下拍摄的视觉定位相机(233)。

5.根据权利要求2-4任意一项所述的自动安装pack电池包线缆固定夹的结构,其特征在于:所述线缆固定夹缓存台(41)包括设置在地面上的缓存台支架(411),并在所述缓存台支架(411)的顶面上设置有缓存台平板(412),在所述缓存台平板(412)的顶面上设置有十六个线缆固定夹缓存位(413),并且十六个线缆固定夹缓存位(413)分两排一一对应设置。

6.根据权利要求5所述的自动安装pack电池包线缆固定夹的结构,其特征在于:所述线缆固定夹撕胶台(42)包括设置在地面上的撕胶台支架(421)并在其顶端设置有撕胶台平板(422),在所述撕胶台平板(422)的顶面上设置有后侧的离型纸撕除部(423)和前侧的离型纸残留检测部(424)。

7.根据权利要求6所述的自动安装pack电池包线缆固定夹的结构,其特征在于:所述离型纸撕除部(423)包括在所述撕胶台平板(422)的顶面上设置的离型纸撕胶支架(4231)并在其上通过轴承座水平设置有两个旋转轴杆(4232),在每个旋转轴杆(4232)上均设置两个离型纸撕除吸盘(4234),每个旋转轴杆(4232)的后端均连接一个旋转气缸(4234)、前端的左右侧的外侧分别通过支架设置有一个用于检测旋转角度使用的旋转检测探头(4235)。

8.根据权利要求7所述的自动安装pack电池包线缆固定夹的结构,其特征在于:所述离型纸残留检测部(424)包括在所述撕胶台平板(422)的顶面上设置的残留检测支架(4241),并通过所述残留检测支架(4241)设置有四个矩形排列的残留视觉检测探头(4242)。

9.根据权利要求6-8任意一项所述的自动安装pack电池包线缆固定夹的结构,其特征在于:所述线缆固定夹夹爪(33)为双工位设置,可一次性抓取两个线缆固定夹。

10.根据权利要求9所述的自动安装pack电池包线缆固定夹的结构,其特征在于:所述六轴机器人夹爪(53)为四工位夹爪,可一次性抓取四个线缆固定夹,并且每个夹爪均可以独立升降。

技术总结

本发明公开了一种自动安装PACK电池包线缆固定夹的结构,涉及新能源汽车动力电池PACK制造技术领域,包括振动料盘视觉定位部、四轴机器人中转结构、撕胶装置、六轴机器人粘贴压紧结构、安装位置合格视觉检测装置、PACK电池包输送及定位装置;本发明采用振动料盘上料视觉定位‑四轴机器人抓取缓存‑六轴机器人撕胶粘贴的方式,实现对线缆固定夹从上料‑转运‑撕胶‑粘贴‑压紧‑检测工艺,能有效解决自动安装PACK电池包线缆固定夹的难题,解决现有生产技术的空白,实现汽车制造业中PACK电池包线缆固定夹自动安装,大大增加了产线的生产效率,具有较大的影响力和深远意义。

技术研发人员:高翔,徐福庆,孙永刚

受保护的技术使用者:豪森润博智能装备常州有限公司

技术研发日:

技术公布日:2024/11/14

- 还没有人留言评论。精彩留言会获得点赞!