一种隔热阻燃光伏用背板及其制备方法与流程

用本发明涉及太阳能光伏组件背板,特别涉及一种隔热阻燃光伏用背板。

背景技术:

1、目前光伏组件所用背板多以pet(对苯二甲酸乙二醇酯)为基材,该材料具有较好的绝缘性及强度,是一种合格的背板基材,但阻燃防火效果不理想,光伏组件使用过程中组件起火引发火灾的情况屡见不鲜,阻燃型光伏材料的选择将提高组件的安全性,降低损失。

技术实现思路

1、本发明的目的是在于克服、补充现有技术中存在的不足,提供一种隔热阻燃光伏用背板及其制备方法,在pet基材的背板中引入气凝胶材料,主要为二氧化硅或者三氧化二铝无机气凝胶材料,气凝胶是一种轻质纳米多孔材料,其纳米多孔网络结构和高孔隙率能够有效限制热传导,且化学稳定性高,高温下不会燃烧,具有优异的防火性能,将气凝胶薄膜与pet基材复合,可以提高背板的整体阻燃性。

2、本发明采用的技术方案是:

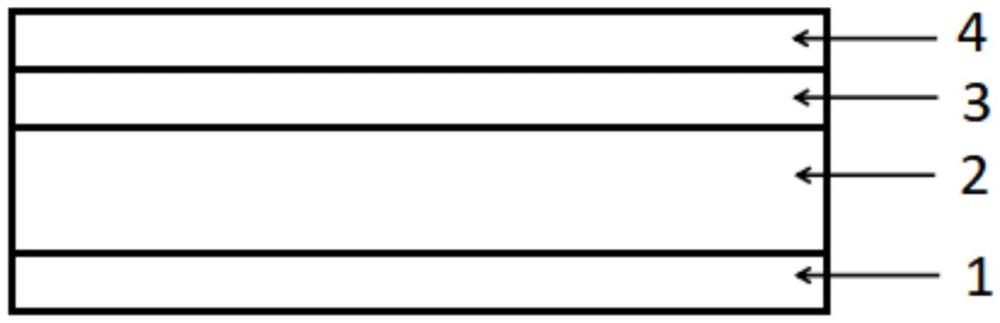

3、一种隔热阻燃光伏用背板,其中:背板从下至上依次包括第一氟涂层、pet基材层、气凝胶薄膜层和第二氟涂层。

4、优选的是,所述的隔热阻燃光伏用背板,其中:第一氟涂层和第二氟涂层的厚度均为15~25um;所述气凝胶薄膜层的厚度为0.05~0.12mm,所述pet基材层的厚度为0.25~0.35mm。

5、优选的是,所述的隔热阻燃光伏用背板,其中:气凝胶薄膜层的材质选自二氧化硅、三氧化二铝中的一种。

6、本发明还提供一种隔热阻燃光伏用背板的制备方法,其中:包括以下步骤:

7、步骤s1.提供pet基材,将pet基材层一表面电晕后涂覆含氟涂层,然后对含氟涂层进行烘干处理,从而在pet基材层上形成第一氟涂层;

8、步骤s2.将pet基材层另一表面电晕后涂布胶水,之后在涂布胶水的一面复合气凝胶薄膜层,最后进行熟化处理;

9、步骤s3.将步骤s2熟化处理后的气凝胶涂薄膜层远离pet基材层的一面涂覆含氟涂层,然后对含氟涂层进行烘干处理,从而在气凝胶涂薄膜层上形成第二氟涂层,得到隔热阻燃光伏用背板。

10、优选的是,所述的隔热阻燃光伏用背板的制备方法,其中:步骤s1中烘干处理的温度为60-70℃,烘干时间为20-40min。

11、优选的是,所述的隔热阻燃光伏用背板的制备方法,其中:步骤s2中熟化处理的温度为60-80℃,熟化处理的时间为48-72h。

12、优选的是,所述的隔热阻燃光伏用背板的制备方法,其中:步骤s3中烘干处理的温度为60-70℃,烘干时间为20-40min。

13、本发明的优点:

14、本发明的隔热阻燃光伏用背板及其制备方法,在传统的pet基材的背板中引入气凝胶薄膜层,气凝胶是一种轻质纳米多孔材料,其纳米多孔网络结构和高孔隙率能够有效限制热传导,且化学稳定性高,高温下不会燃烧,具有优异的防火性能,将气凝胶薄膜层与pet基材复合,提高背板的整体阻燃性。

技术特征:

1.一种隔热阻燃光伏用背板,其特征在于:背板从下至上依次包括第一氟涂层(1)、pet基材层(2)、气凝胶薄膜层(3)和第二氟涂层(4)。

2.根据权利要求1所述的隔热阻燃光伏用背板,其特征在于:第一氟涂层(1)和第二氟涂层(4)的厚度均为15~25 um;所述气凝胶薄膜层(3)的厚度为0.05~0.12mm,所述pet基材层(2)的厚度为0.25~0.35mm。

3.根据权利要求1所述的隔热阻燃光伏用背板,其特征在于:气凝胶薄膜层(3)的材质选自二氧化硅、三氧化二铝中的一种。

4.根据权利要求1-3任一项所述的隔热阻燃光伏用背板的制备方法,其特征在于:包括以下步骤:

5.根据权利要求4所述的隔热阻燃光伏用背板的制备方法,其特征在于:步骤s1中烘干处理的温度为60-70℃,烘干时间为20-40min。

6.根据权利要求4所述的隔热阻燃光伏用背板的制备方法,其特征在于:步骤s2中熟化处理的温度为60-80℃,熟化处理的时间为48-72h。

7.根据权利要求4所述的隔热阻燃光伏用背板的制备方法,其特征在于:步骤s3中烘干处理的温度为60-70℃,烘干时间为20-40min。

技术总结

本发明提供一种隔热阻燃光伏用背板及其制备方法,属于太阳能光伏组件背板技术领域,所述背板从下至上依次包括第一氟涂层、PET基材层、气凝胶薄膜层和第二氟涂层。本发明的隔热阻燃光伏用背板及其制备方法,在传统的PET基材的背板中引入气凝胶薄膜层,气凝胶是一种轻质纳米多孔材料,其纳米多孔网络结构和高孔隙率能够有效限制热传导,且化学稳定性高,高温下不会燃烧,具有优异的防火性能,将气凝胶薄膜层与PET基材复合,提高背板的整体阻燃性。

技术研发人员:王秀丽,李瑞彬,秦玉嫦

受保护的技术使用者:无锡尚德太阳能电力有限公司

技术研发日:

技术公布日:2024/11/11

- 还没有人留言评论。精彩留言会获得点赞!