一种钉头金属凸点二次成型劈刀及方法与流程

本发明属于半导体集成电路封装,具体属于一种钉头金属凸点二次成型劈刀及方法。

背景技术:

1、倒装互连是一种先进封装互连技术,可以实现更快传输通道、更多i/o(输入/输出)传输端口、更小封装尺寸,已经成为集成电路先进封装主流技术之一。凸点是倒装互连的核心结构,相比传统键合的互连引线具有距离短的优势,可以显著降低连接路径的电感和电容,能更好地适用于高频芯片的封装互连。目前常见的凸点有钎料凸点、铜柱凸点和钉头金属凸点等,钎料凸点材质软适用于大尺寸凸点应用,铜柱凸点成本高适用于小尺寸、窄间距凸点应用,钉头金属凸点制备简单、尺寸介于前两种凸点之间,并且钉头金属凸点的导电性能显著优于钎料凸点。

2、目前,行业内通常采用球型引线键合机来制备钉头金属凸点,陶瓷劈刀是钉头金属凸点制备过程中的重要工具,钉头金属凸点制备的主要流程为:(1)键合机通过键合陶瓷劈刀将引线末端的金属球压住在芯片焊盘上,芯片位于一个加热的平台上,引线及金属球的材质相同,可以为金、铜、镀钯铜、银以及相应的合金金属;(2)键合机在陶瓷劈刀上施加向下的压力以及超声波功率,陶瓷劈刀将压力和超声波功率传导至金属球,在压力、超声波功率以及平台加热的作用下,金属球塑性变形成为一个凸点;(2)键合机的引线线夹松开,陶瓷劈刀抬起,引线与凸点保持互连;(3)陶瓷劈刀抬起至凸点高度后,以一定的速度水平移动,对引线与凸点连接处进行剪切,剪切位置将成为后续拉断的位置;(5)陶瓷劈刀继续抬升至尾丝长度位置后,引线线夹闭合并与劈刀同步继续抬起,引线与凸点在剪切处被拉断,焊盘上形成一个完整的钉头金属凸点,如图1所示。

3、采用上述技术方法,存在的主要问题为:(1)不同钉头金属凸点之间引线与凸点的拉断位置不一致,造成同一芯片上各个钉头金属凸点的高度存在差异,在倒装互连时,较矮的钉头金属凸点与基板相连存断接、虚焊等问题;(2)随着钉头金属凸点尺寸不断减小,引线相应减小到20um以下,凸点的顶部较细,倒装互连时顶部与基板互连的接触面积小,倒装后焊接力学性能差。

技术实现思路

1、为了解决现有技术中存在的问题,本发明提供一种钉头金属凸点二次成型劈刀及方法,用以解决现有相关技术中存在的钉头金属凸点的高度存在差异和倒装后焊接力学性能差的技术问题。

2、为实现上述目的,本发明提供如下技术方案:

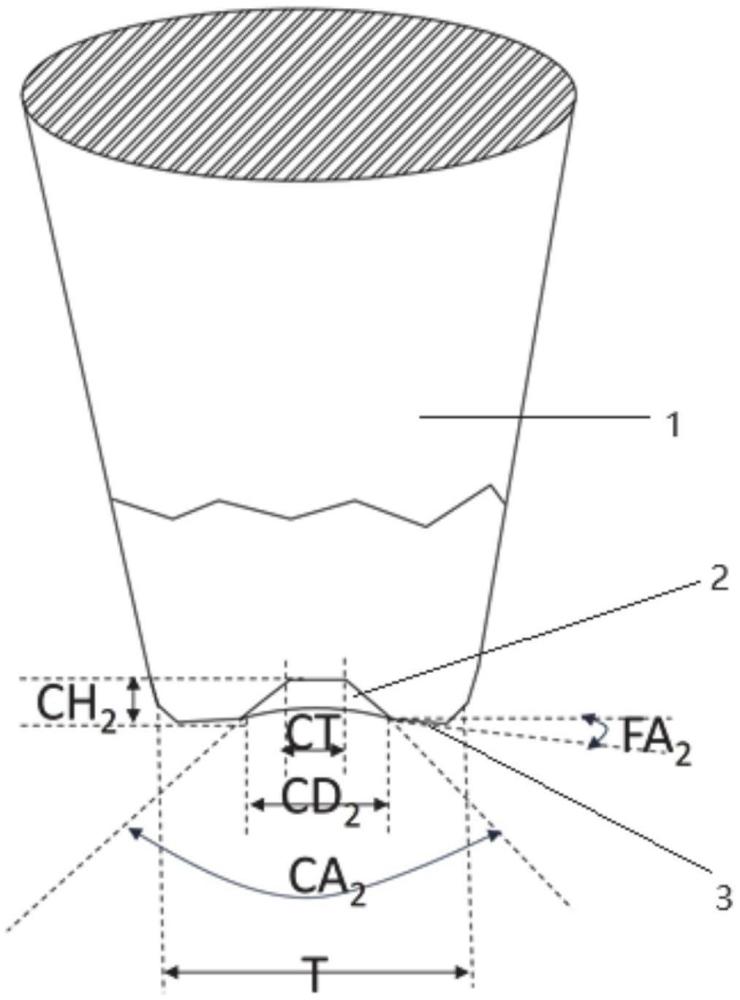

3、一种钉头金属凸点二次成型劈刀,包括二次成型劈刀,所述二次成型劈刀为倒锥形圆台结构,所述倒锥形圆台结构的大端连接超声波键合机,所述倒锥形圆台结构的小端沿轴向设置有凹槽;

4、所述凹槽的结构尺寸为钉头金属凸点二次成型的预设尺寸。

5、进一步的,所述凹槽为锥形圆台结构。

6、进一步的,所述二次成型劈刀的底部设置有环绕于凹槽的底面,所述底面与二次成型劈刀的面角为负数。

7、进一步的,所述底面与二次成型劈刀的面角为-3°至-8°。

8、进一步的,一次成型劈刀设置有与所述凹槽位置相对应的止抵件,且所述止抵件也为锥形圆台结构;

9、所述凹槽位于顶部的小端直径ct小于止抵件位于顶部的小端直径h;

10、所述凹槽位于底部的大端直径cd2大于止抵件位于底部的直径cd1;

11、所述凹槽的纵向长度ch2小于止抵件的纵向长度ch1;

12、所述凹槽的侧壁斜度夹角ca2大于止抵件的侧壁斜度夹角ca1。

13、进一步的,所述一次成型劈刀的止抵件的尺寸和所述凹槽的尺寸的关系为:

14、

15、进一步的,所述凹槽位于顶部的小端直径ct为引线直径。

16、进一步的,所述凹槽的侧壁斜度夹角ca2大于80°。

17、进一步的,所述一次成型劈刀的止抵件与所述凹槽的内部体积相等。

18、一种钉头金属凸点二次成型劈刀的方法,包括以下步骤:

19、将带有钉头金属凸点的芯片放置在球型引线键合机工作台上,工作台加热温度范围为120℃-240℃;

20、采用球型引线键合机,将所述二次成型劈刀抵接于钉头金属凸点顶部,使其顶部尖细结构发生微变形,抵接压力为30g-250g,抵接时间为8ms-30ms;

21、对钉头金属凸点进行软化处理,降低抵接压力为10g-100g,超声波功率设定的电流参数为32ma-120ma,软化时间为10ms-20ms;

22、对钉头金属凸点进行深度塑性成型处理,球型引线键合机开启键合研磨功能,研磨次数设置范围为2-10次,研磨超声波功率的电流参数设置范围为0ma-60ma,研磨压力设置范围为5g-50g,研磨幅度为3um-25um;

23、球型引线键合机焊头抬起,二次成型劈刀离开钉头金属凸点,单个钉头金属凸点完成二次成型。

24、与现有技术相比,本发明具有以下有益的技术效果:

25、本发明提供一种钉头金属凸点二次成型劈刀,包括二次成型劈刀,所述二次成型劈刀为倒锥形圆台结构,所述倒锥形圆台结构的大端连接超声波键合机,所述倒锥形圆台结构的小端沿轴向设置有凹槽;所述凹槽的结构尺寸为钉头金属凸点二次成型的预设尺寸;本申请提供的二次成型劈刀能够直接应用于现有的键合机中,通过预设凹槽的尺寸可以得到统一的钉头金属凸点形状,进而能够消除头金属凸点的高度存在差异的技术问题,为后期倒装焊接提供了稳定的基础,能够提高倒装后焊接力学性能。

26、本发明提供一种钉头金属凸点二次成型劈刀的方法,包括以下步骤:将带有钉头金属凸点的芯片放置在球型引线键合机工作台上,工作台加热温度范围为120℃-240℃;采用球型引线键合机,将所述二次成型劈刀抵接于钉头金属凸点顶部,使其顶部尖细结构发生微变形,抵接压力为30g-250g,抵接时间为8ms-30ms;对钉头金属凸点进行软化处理,降低抵接压力为10g-100g,超声波功率设定的电流参数为32ma-120ma,软化时间为10ms-20ms;对钉头金属凸点进行深度塑性成型处理,球型引线键合机开启键合研磨功能,研磨次数设置范围为2-10次,研磨超声波功率的电流参数设置范围为0ma-60ma,研磨压力设置范围为5g-50g,研磨幅度为3um-25um;球型引线键合机焊头抬起,二次成型劈刀离开钉头金属凸点,单个钉头金属凸点完成二次成型;本方法提供了一种钉头金属凸点二次成型的方法,让压力、功率、研磨在不同阶段使得钉头金属凸点逐步发生塑性变形,并降低工艺参数对钉头金属凸点与芯片焊盘焊接面的损伤影响;能够有效的消除头金属凸点的高度存在差异的技术问题,为后期倒装焊接提供了稳定的基础,能够提高倒装后焊接力学性。

技术特征:

1.一种钉头金属凸点二次成型劈刀,其特征在于,包括二次成型劈刀(1),所述二次成型劈刀(1)为倒锥形圆台结构,所述倒锥形圆台结构的大端连接超声波键合机,所述倒锥形圆台结构的小端沿轴向设置有凹槽(2);

2.根据权利要求1所述的钉头金属凸点二次成型劈刀,其特征在于,所述凹槽(2)为锥形圆台结构。

3.根据权利要求1所述的钉头金属凸点二次成型劈刀,其特征在于,所述二次成型劈刀(1)的底部设置有环绕于凹槽(2)的底面(3),所述底面(3)与二次成型劈刀(1)的面角为负数。

4.根据权利要求1所述的钉头金属凸点二次成型劈刀,其特征在于,所述底面(3)与二次成型劈刀(1)的面角为-3°至-8°。

5.根据权利要求1所述的钉头金属凸点二次成型劈刀,其特征在于,一次成型劈刀设置有与所述凹槽(2)位置相对应的止抵件,且所述止抵件也为锥形圆台结构;

6.根据权利要求5所述的钉头金属凸点二次成型劈刀,其特征在于,所述一次成型劈刀的止抵件的尺寸和所述凹槽(2)的尺寸的关系为:

7.根据权利要求5所述的钉头金属凸点二次成型劈刀,其特征在于,所述凹槽(2)位于顶部的小端直径ct为引线直径。

8.根据权利要求5所述的钉头金属凸点二次成型劈刀,其特征在于,所述凹槽(2)的侧壁斜度夹角ca2大于80°。

9.根据权利要求5所述的钉头金属凸点二次成型劈刀,其特征在于,所述一次成型劈刀的止抵件与所述凹槽(2)的内部体积相等。

10.一种钉头金属凸点二次成型劈刀的方法,其特征在于,基于权利要求1-9任一项所述一种钉头金属凸点二次成型劈刀,包括以下步骤:

技术总结

本发明提供一种钉头金属凸点二次成型劈刀及方法,包括二次成型劈刀,所述二次成型劈刀为倒锥形圆台结构,所述倒锥形圆台结构的大端连接超声波键合机,所述倒锥形圆台结构的小端沿轴向设置有凹槽;所述凹槽的结构尺寸为钉头金属凸点二次成型的预设尺寸;本申请提供的二次成型劈刀能够直接应用于现有的键合机中,通过预设凹槽的尺寸可以得到统一的钉头金属凸点形状,进而能够消除头金属凸点的高度存在差异的技术问题,为后期倒装焊接提供了稳定的基础,能够提高倒装后焊接力学性能。

技术研发人员:周少明,付宇,郑治国,达旭娟

受保护的技术使用者:郑州兴航科技有限公司

技术研发日:

技术公布日:2024/11/18

- 还没有人留言评论。精彩留言会获得点赞!