一种耐腐电感磁芯微粒及其表面处理方法与流程

本发明属于磁芯,具体涉及一种耐腐电感磁芯微粒及其表面处理方法。

背景技术:

1、电感磁芯是由线圈和磁芯以及封装材料组成的,线圈主要起导电作用,磁芯是由磁导率高的材料组成,把磁场紧密地约束在电感元件周围增大电感。铁硅铝磁粉芯由于其良好的磁性能、高温下良好的稳定性、低损耗(磁滞损耗与涡流损耗)和低成本等优势而广泛应用于各种工业用途中。fe-si-a1合金的磁致伸缩常数λ≈0,同时,磁晶各向异性常数k也接近于零,具有很高的起始磁导率、磁导率和矫顽力,且磁滞损耗很低,fe-si-a1磁粉芯中不需要加入co、ni等较贵的金属,成本很低,主要应用于交流电感、输出电感、线路滤波器和功率因素校正电路等,有时也替代有气隙铁氧体作变压器铁芯使用。坡莫合金中含有的ni的高温抗氧化性很强,铁氧体软磁材料的抗氧化性非常好,与它们相比,解决了脆性的fe-si-al在高频下的使用性能良好,价格低廉,但在潮湿的环境中易生锈,易腐蚀,一旦被腐蚀,将会极大的影响其磁性能,从而限制了磁芯的应用。

2、为了改善磁粉芯的腐蚀和降低损耗,一般采取在金属磁粉表面均匀包覆绝缘层进行表面处理,增加磁芯粉电阻率,有利于降低其涡流损耗。磁粉芯的绝缘介质可分为有机和无机两种,有机绝缘剂主要是指一些热固性树脂,如环氧树脂、酚醛树脂、有机硅树脂等,由于大多数树脂本身是一种较好的粘结剂,利用其进行包覆后可提高压制后样品的强度,但是其耐热性能较差,高温下易碳化的同时,无法在压制后进行较高温度的去应力退火。无机绝缘剂主要包括云母、滑石、石英、磷酸盐、氧化物层等,与有机绝缘剂相比,其熔点较高,可在后续热处理过程中提高温度,充分释放内应力,从而降低磁损,但用无机包覆的磁粉芯压制性能、压制密度不如有机包覆。

技术实现思路

1、本发明的目的在于提供一种耐腐电感磁芯微粒及其表面处理方法,以提高磁芯微粒的耐腐蚀性能。

2、本发明的目的可以通过以下技术方案实现:

3、本发明提供一种耐腐电感磁芯微粒,所述耐腐电感磁芯微粒包括里层的铁硅铝粉末和表层的绝缘层;

4、所述铁硅铝粉末按质量百分比计包括以下原料:硅6-9%、铝5-8%、锆0.1-0.2%和钙0.02--0.06%,余量为铁;

5、钙掺杂可以促进形成部分稳定的氧化锆,部分稳定氧化锆具有优良的高温热稳定性、高强度和韧性,可作为良好的保护膜,防止铁硅铝粉末腐蚀。

6、所述表层的绝缘层包括磷酸钝化层和硅酸锆/环氧树脂包覆层。

7、本发明还提供一种耐腐电感磁芯微粒的表面处理方法,包括以下步骤:

8、步骤1、将铁硅铝粉末投入磷酸乙醇溶液中,搅拌后用丙酮洗涤过滤,烘干后获得钝化处理的微粒;

9、步骤2、将环氧树脂溶于丙酮,加入纳米硅酸锆和硅烷偶联剂混合后获得绝缘剂;

10、步骤3、将绝缘剂和钝化处理的微粒于绝缘炉中混合搅拌,烘干后获得耐腐电感磁芯微粒。

11、进一步地,所述铁硅铝粉末的制备如下:

12、按照原料配比准备原料,原料混合后投入真空感应炉中熔炼,经过浇铸冷却后获得合金块,将合金块破碎球磨后获得铁硅铝粉末。

13、进一步地,所述铁硅铝粉末的粒径为2-4mm。

14、进一步地,所述磷酸乙醇溶液中磷酸的浓度为85wt%、磷酸乙醇溶液和铁硅铝粉末的质量比为(0.6-1.5):100。

15、进一步地,所述步骤1中搅拌时间为30-60min。

16、进一步地,所述硅烷偶联剂为kh550。

17、进一步地,所述绝缘剂中环氧树脂、纳米硅酸锆和硅烷偶联剂的质量比为1:(0.2-0.7):1。

18、进一步地,所述绝缘剂和钝化处理的微粒的质量比为(2-3):100。

19、进一步地,所述步骤3中混合搅拌时间为1-2h。

20、将耐腐电感磁芯微粒置于模具中压制成型,并经过500-800℃保温30min退火热处理冷却后得到耐腐电感磁粉芯。

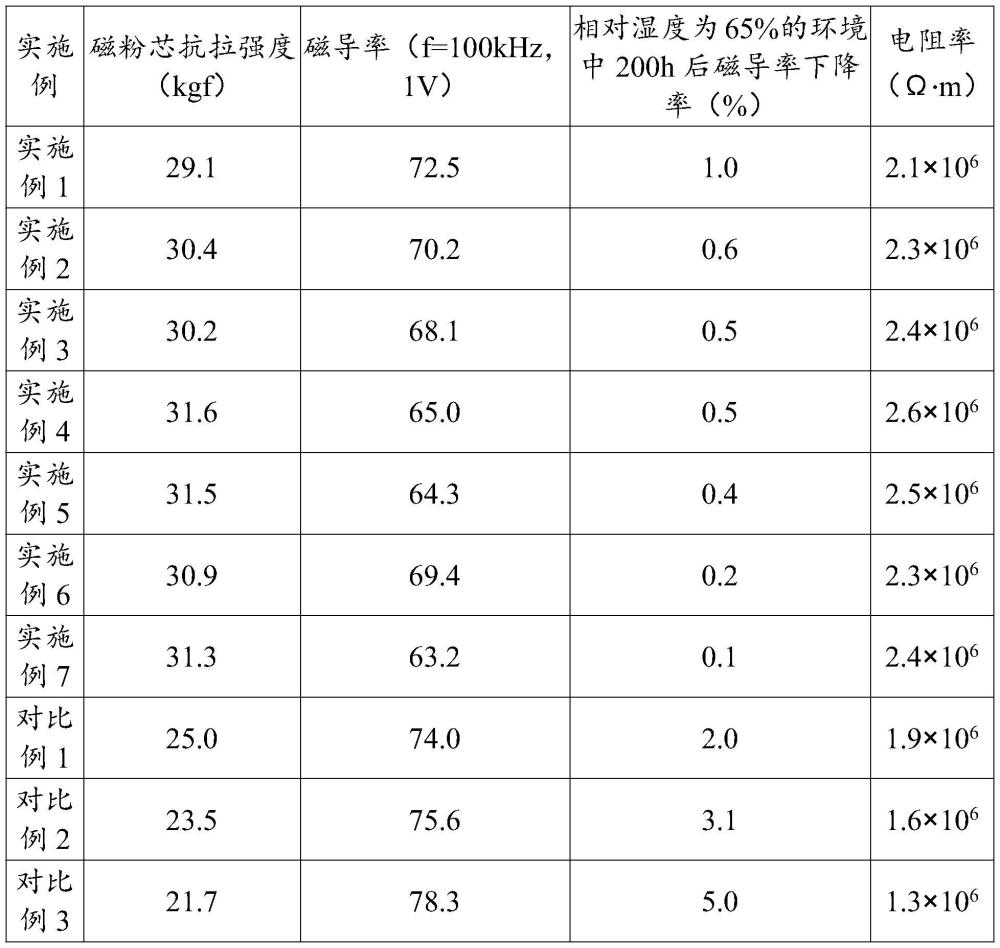

21、本发明的有益效果:

22、(1)本发明通过在磁芯微粒中掺杂锆元素,利用锆元素易结合空气中的氧气形成氧化锆的特征,一方面抑制破碎过程中铁的氧化生锈,另一方面氧化锆能够吸附磷酸盐,反应生成磷酸锆,在微粒表面形成强度更高,稳定性更好的保护膜。

23、(2)硅酸锆掺杂的环氧树脂具有更好的耐温性和耐氧化腐蚀性能,绝缘层不易被破坏,且磁芯微粒表面的磷酸锆具有介孔结构,可以更高地结合掺杂硅酸锆的环氧树脂绝缘剂,磁芯微粒表面和绝缘层结合力更强,使得磁芯微粒具有更高的电阻率,绝缘耐腐蚀性能更好。

技术特征:

1.一种耐腐电感磁芯微粒,其特征在于,所述耐腐电感磁芯微粒包括里层的铁硅铝粉末和表层的绝缘层;

2.一种如权利要求1所述的耐腐电感磁芯微粒的表面处理方法,其特征在于,包括以下步骤:

3.根据权利要求2所述的一种耐腐电感磁芯微粒的表面处理方法,其特征在于,所述铁硅铝粉末的制备如下:

4.根据权利要求2所述的一种耐腐电感磁芯微粒的表面处理方法,其特征在于,所述铁硅铝粉末的粒径为2-4mm。

5.根据权利要求2所述的一种耐腐电感磁芯微粒的表面处理方法,其特征在于,所述磷酸乙醇溶液中磷酸的浓度为85wt%、磷酸乙醇溶液和铁硅铝粉末的质量比为(0.6-1.5):100。

6.根据权利要求2所述的一种耐腐电感磁芯微粒的表面处理方法,其特征在于,所述步骤1中搅拌时间为30-60min。

7.根据权利要求2所述的一种耐腐电感磁芯微粒的表面处理方法,其特征在于,所述硅烷偶联剂为kh550。

8.根据权利要求2所述的一种耐腐电感磁芯微粒的表面处理方法,其特征在于,所述绝缘剂中环氧树脂、纳米硅酸锆和硅烷偶联剂的质量比为1:(0.2-0.7):1。

9.根据权利要求2所述的一种耐腐电感磁芯微粒的表面处理方法,其特征在于,所述绝缘剂和钝化处理的微粒的质量比为(2-3):100。

10.根据权利要求2所述的一种耐腐电感磁芯微粒的表面处理方法,其特征在于,所述步骤3中混合搅拌时间为1-2h。

技术总结

本发明公开了一种耐腐电感磁芯微粒及其表面处理方法,属于磁芯技术领域,本发明的耐腐电感磁芯微粒包括里层的铁硅铝粉末和表层的绝缘层,铁硅铝粉末原料中掺杂锆,通过合金熔炼破碎后得到铁硅铝粉末,并将铁硅铝粉末经过磷酸钝化处理形成钝化层。配制由环氧树脂、纳米硅酸锆和硅烷偶联剂混合得到绝缘剂,将绝缘剂包覆在铁硅铝粉末表面,形成绝缘层,利用原料中的锆和磷酸反应生产磷酸锆,在铁硅铝粉末形成强度高耐腐蚀的保护膜,且磷酸锆的介孔结构能够更好地结合绝缘层,纳米硅酸锆可进一步增强环氧树脂,提升绝缘层的耐腐蚀性能。绝缘包覆表面处理方法制备得到耐腐电感磁芯微粒,在优异潮湿环境下具有优异的稳定性,且机械强度高。

技术研发人员:洪流,王坤,吴送峰,尹震林

受保护的技术使用者:合肥京思威电子科技有限公司

技术研发日:

技术公布日:2024/10/17

- 还没有人留言评论。精彩留言会获得点赞!