一种新能源汽车高压铝排电缆及其生产工艺的制作方法

本发明涉及一种新能源汽车高压铝排电缆,尤其是一种新能源汽车高压铝排电缆及其生产工艺。

背景技术:

1、在当今社会,随着科技的飞速发展和环境保护意识的日益增强,新能源汽车逐渐成为推动未来交通发展的重要力量。全球变暖和环境污染问题促使人们寻找替代传统燃油车的环保型交通工具。新能源汽车以其低排放、低噪音等优点,成为解决这些问题的重要途径。随着石油资源的逐渐枯竭和油价的波动,新能源汽车作为减少对化石燃料依赖的有效方式,越来越受到重视。

2、轻量化趋势为了提高新能源汽车的续航里程和能源效率,轻量化设计成为行业发展的重点。铝材因其轻质特性(约为铜的三分之一重量),同时保持良好的导电性,成为替代传统铜排的理想选择,有助于减轻车辆总重量,进而提升能效。高压电气系统的发展新能源汽车普遍采用高压电气架构,以实现更高的能量密度和更远的行驶距离。高压铝排作为连接电池、电机、逆变器等高压部件的关键部件,其设计和制造技术需满足高压环境下的安全、稳定和高效的电流传输要求。材料科学与制造技术的进步材料科学的进展使得铝合金材料的性能得到优化,通过添加微量元素调整,能够得到导电性好、机械强度高、耐腐蚀性强的专用铝合金材料。

3、同时,先进的制造技术,如精密挤压、热处理和表面处理技术,确保了高压铝排的高性能和可靠性。成本效益与供应链优化铝资源相对丰富,且价格较铜更为经济,长期看有利于降低新能源汽车的生产成本。同时,随着产业链的完善和规模化生产,高压铝排的生产成本将进一步降低,促进其在新能源汽车中的广泛应用。安全标准与法规要求新能源汽车高压系统的安全标准日益严格,对高压铝排的绝缘性能、耐高温性、耐腐蚀性等提出了更高要求。因此,高压铝排的设计和生产必须符合国际和地区的安全规范,确保车辆在各种工况下的安全运行。环境适应性和耐久性新能源汽车在不同气候和路况下运行,高压铝排需具备良好的环境适应性和长期使用下的耐久性,包括抗震动、耐盐雾腐蚀等特性,确保在各种恶劣环境下的可靠工作。

技术实现思路

1、本发明的目的是提供了一种高导热导电铝合金耐高温屏蔽铝排折弯定型固定敷设安装在新能源汽车内部提供大功率充电的连接。

2、实现本发明目的的技术方案是:

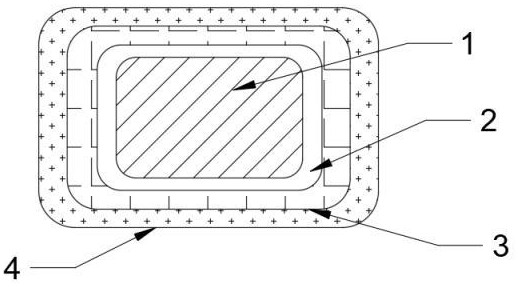

3、一种高导热导电铝合金耐高温屏蔽铝排电缆,包括导体、绝缘层、金属外护套;其中,所述金属外护套设置于所述导体外部;所述金属外护套设置于所述绝缘层外部,导体为1000系列、6000系列、8000系列铝合金导体;每根所述线芯由内至外依次为导体、绝缘层、金属外护套,本发明采用连铸连轧、双次连续挤压技术制备矩形铝排导体,绝缘层采用挤压式生产紧密贴附导体层,外护套采用氩弧焊或连续挤压空心管方式生产屏蔽兼防护层,满足客户要求的emc要求,提高线缆整体防护功能

4、进一步的,所述导体的内部设有主线芯,所述主线芯为单芯结构,由内至外依次为主导体、绝缘层和外护套保护层。

5、进一步的,所述导体采用高导电、导热铝合金材质,导体形状为矩形结构,矩形可带圆角,矩形宽厚比例1:8,1:10,1:12,优选比例,所述绝缘层包覆导体层绝缘层贴合无缝隙,防止折弯鼓包和长时间热老化内部空气对绝缘层和导体的老化影响,屏蔽防护层结构采用全封闭包覆方式,提升电缆整体emc效果,兼做防护层保护作用

6、进一步的,所述绝缘层为高导热尼龙,绝缘层为改进型pa材料;所述绝缘层为高导热率改性pa材料,耐温等级达到(-40~125)℃,绝缘具有耐折弯、高导热性、提升载流能力,长期使用寿命特性。

7、进一步的,所述金属外护套采用高耐腐蚀铝合金材料,所述外护套保护层为铝合金层;金属外护套为耐腐蚀铝锰合金材质(如3003铝锰合金管),由此不仅保护绝缘层同时具有屏蔽和防护受外力碰撞摩擦影响,也可减少线束固定防护的布置和设计降低成本。

8、进一步的,所述导体采用宽厚比不小于8倍。

9、进一步的,所述导体的材质1000系列铝合金,6000系列铝合金,8000系列铝合金,三款铝合金通过增加微量元素锆、铜进行比例配比达到高导热导电特性,导体采用1000系列,6000系列,8000系列的铝合金成分中添加0.01份—0.05份石墨烯增加材料的导热能力,其中1000系列的铝合金添加约0.1%至0.3%的锆和0.5%至1.5%的铜,6000系列铝合金微量元素锆的含量控制在0.05%至0.2%,而铜的含量则在0.3%至1.0%之间,8000系列铝合金掺入0.2%至0.5%的锆和0.8%至2.0%的铜来提升其物理特性。

10、进一步的,所述金属外护套的表面喷涂有抗氧化层,所述抗氧化层的材质为环氧树脂。

11、本发明还提供一种新能源汽车高压铝排电缆的生产工艺,采用前述的新能源汽车高压铝排结构;其中,所述金属外护套由拉拔模具拉制、带材氩弧焊焊接、挤压矩形管包覆贴合工艺而成。

12、进一步的,所述导体采用大长度二次挤压机生产工艺制成。所述绝缘层采用塑料材料大长度连续挤出工艺生产,导体采用连铸连轧铝杆,铝杆二次挤压铝排工艺的生产方式可以得到高导电率,扁排均匀的导体。

13、本发明具有积极的效果:

14、本发明的结构设计和材料选择完全满足新能源汽车高压系统用电缆的耐电池酸、耐老化、耐气候、防潮、抗紫外线特性,并具有突出的高寿命、高绝缘、预制折弯定型,自动化安装等特性,满足新能源汽车的大功率充电及自动化装配。

15、本发明的导体采用1000系列,6000系列,8000系列的铝合金成分中添加0.01份—0.05份石墨烯增加材料的导热能力,满足大功率充电要求降低温升,实心铝排满足整体折弯加工和机械化生产。

16、本发明的绝缘层为改进型pa材料;所述绝缘层为高导热率改性pa材料。这样的结构,耐温等级达到(-40~125)℃,绝缘具有耐折弯、高导热性、提升载流能力,长期使用寿命特性。同时通过挤压抽真空及绝缘配方中添加0.1—0.2份偶联剂及0.1—0.3份粘连剂提升pa材料的黏性。

17、本发明采用外护套保护层为铝合金层;外护套保护层为耐腐蚀铝锰合金材质(如3003铝锰合金管)。由此不仅保护绝缘层同时具有屏蔽和防护受外力碰撞摩擦影响,也可减少线束固定防护的布置和设计降低成本。

18、(5)本发明的所述金属外护套由拉拔模具挤出方式或者氩弧焊焊接方式。导体采用连铸连轧铝杆,铝杆二次挤压铝排工艺的生产方式可以得到高导电率,扁排均匀的导体。外护套保护层为耐腐蚀铝锰合金材质(如3003铝锰合金管)。由此不仅保护绝缘层同时具有屏蔽和防护受外力碰撞摩擦影响,也可减少线束固定防护的布置和设计降低成本。

技术特征:

1.一种新能源汽车高压铝排电缆,其特征在于:包括

2.根据权利要求1所述的一种新能源汽车高压铝排电缆,其特征在于:

3.根据权利要求2所述的一种新能源汽车高压铝排电缆,其特征在于:

4.根据权利要求2所述的一种新能源汽车高压铝排电缆,其特征在于:

5.根据权利要求2所述的一种新能源汽车高压铝排电缆,其特征在于:

6.根据权利要求1所述的一种新能源汽车高压铝排电缆,其特征在于:

7.根据权利要求1所述的一种新能源汽车高压铝排电缆,其特征在于:

8.根据权利要求1所述的一种新能源汽车高压铝排电缆,其特征在于:

9.一种新能源汽车高压铝排电缆的生产工艺,其特征在于:采用权利要求1-8之一所述的新能源高压铝排电缆结构:

10.根据权利要求9所述一种新能源汽车高压铝排电缆的生产工艺,其特征在于:

技术总结

本发明提供了一种新能源汽车用高压铝排电缆及其生产工艺,导体、绝缘层、金属外护套;其中,所述金属外护套设置于所述导体外部;金属外护套设置于所述绝缘层外部。本发明的结构设计和材料选择完全满足新能源汽车用高压电缆折弯固定敷设,耐高温、耐液体,并具有突出的高寿命、高绝缘等特性,根据车身折弯定型自动化装配敷设提升效率。

技术研发人员:池巍巍

受保护的技术使用者:浙江中兴电缆有限公司

技术研发日:

技术公布日:2024/11/11

- 还没有人留言评论。精彩留言会获得点赞!