无主栅电池串及其制备方法与流程

本发明涉及太阳能电池,具体而言,尤其涉及一种无主栅电池串及其制备方法。

背景技术:

1、光伏焊带,又称焊带,常为镀锡铜带或涂锡铜带,是光伏组件的重要组成部分。焊带主要用于光伏组件电池片之间的连接,将相邻电池片的正负极首尾相接,形成电池串。现有技术中,焊带直接焊接在栅线上,一般直接焊接在由导电银浆制成的主栅上。焊接过程中,焊带上的锡熔化后与栅线银浆形成锡银合金,从而实现焊带与栅线的固定连接。但是,在焊接过程中容易发生过焊、虚焊问题。发生过焊问题时,栅线银浆过度熔化,导致该区域发黑、电阻过高。发生虚焊问题时,焊带未能焊接在栅线上,导致所在区域内不能实现接触导电,从而形成断路现象。上述问题均会降低无主栅电池串的光电转换效率和可靠性。

技术实现思路

1、本发明所要解决的技术问题在于,提供一种无主栅电池串的制备方法,其避免焊带与栅线直接接触的同时保证焊接拉力和接触特性,从而提高无主栅电池串的光电转换效率和可靠性。

2、本发明所要解决的技术问题还在于,提供一种无主栅电池串,其避免焊带与栅线直接接触的同时保证焊接拉力和接触特性,从而提高无主栅电池串的光电转换效率和可靠性。

3、为了解决上述问题,本发明提供一种无主栅电池串的制备方法,包括以下步骤:

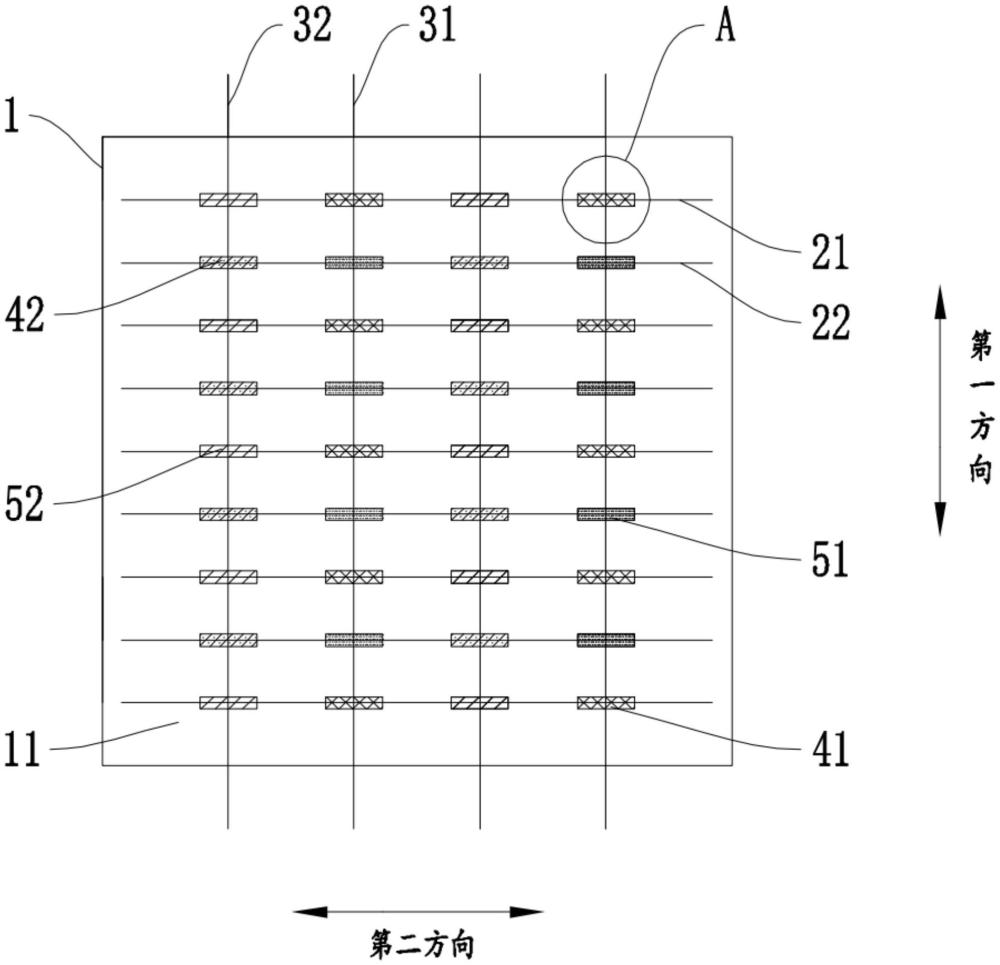

4、提供若干无主栅电池,在所述无主栅电池的背面制备若干正极栅线和若干负极栅线,所述若干正极栅线和若干负极栅线交替沿第二方向平行排列;

5、在所述第一导电层的位置处铺设正极焊带,在所述第二导电层的位置处铺设负极焊带,所述正极焊带与所述负极栅线交替沿第一方向平行排列,所述第一方向与所述第二方向垂直;

6、所述正极栅线上与正极焊带交叉的位置处印刷第一导电层,所述负极栅线上与负极焊带接触交叉的位置处印刷第二导电层;

7、所述正极栅线上与所述负极焊带交叉的位置处设置第一绝缘层,所述负极栅线上与所述正极焊带交叉的位置处设置第二绝缘层;

8、将所述正极焊带与所述第一导电层直接焊接,以使所述正极焊带与所述正极栅线电连接,将所述负极焊带与所述第二导电层直接焊接,以使所述负极焊带与所述负极栅线电连接;

9、连接相邻的背接触电池,得到无主栅电池串;

10、所述第一导电层或所述第二导电层由铜浆料、铜银浆料、铜铝浆料、铜镍浆料、铜铬浆料、银铝浆料、银镍浆料、银铬浆料、导电碳浆中的一种或多种制成。

11、在一些实施方式中,所述第一导电层的高度大于等于所述第二绝缘层的高度;

12、和/或,所述第二导电层的高度大于等于所述第一绝缘层的高度。

13、在一些实施方式中,所述第一导电层的高度小于所述第二绝缘层的高度;

14、和/或,所述第二导电层的高度小于所述第一绝缘层的高度。

15、在一些实施方式中,所述第一绝缘层的高度为10μm~80μm,所述第二绝缘层的高度为10μm~80μm;

16、所述第一导电层的高度比所述第二绝缘层的高度小0μm~10μm;

17、和/或,所述第二导电层的高度比所述第一绝缘层的高度小0μm~10μm。

18、在一些实施方式中,相邻所述正极栅线之间的距离0.5mm~5mm;

19、和/或,相邻所述负极栅线之间的距离0.5mm~5mm。

20、在一些实施方式中,所述正极焊带的屈服强度为30mpa~300mpa;

21、和/或,所述负极焊带的屈服强度为30mpa~300mpa。

22、在一些实施方式中,所述第一导电层所采用的浆料的粘度为100pa.s~300pa.s;

23、和/或,所述第二导电层所采用的浆料的粘度为100pa.s~300pa.s。

24、在一些实施方式中,采用丝网印刷在所述正极栅线上印刷第一导电层,采用丝网印刷在所述负极栅线上印刷第二导电层。为解决上述问题,本发明还提供了一种无主栅电池串,采用如上文所述的无主栅电池串的制备方法制得。

25、实施本发明,具有如下有益效果:

26、本发明通过设置导电层避免了栅线与焊带直接接触,从而避免了焊带焊接时栅线银浆与焊带上的锡形成锡银合金,减少了过焊问题,通过设置绝缘层避免了异型栅线与焊带电连接。进一步地,导电层高度大于绝缘层的高度,以保证焊带与导电层之间的焊接强度和电连接。或者,通过采用特定的制备工艺实现导电层高度小于绝缘层的高度的同时实现焊带与导电层之间电接触。

技术特征:

1.一种无主栅电池串的制备方法,其特征在于,包括以下步骤:

2.如权利要求1所述的无主栅电池串的制备方法,其特征在于,所述第一导电层的高度大于等于所述第二绝缘层的高度;

3.如权利要求1所述的无主栅电池串的制备方法,其特征在于,所述第一导电层的高度小于所述第二绝缘层的高度;

4.如权利要求3所述的无主栅电池串的制备方法,其特征在于,所述第一绝缘层的高度为10μm~80μm,所述第二绝缘层的高度为10μm~80μm;

5.如权利要求4所述的无主栅电池串的制备方法,其特征在于,相邻所述正极栅线之间的距离0.5mm~5mm;

6.如权利要求4所述的无主栅电池串的制备方法,其特征在于,所述正极焊带的屈服强度为30mpa~300mpa;

7.如权利要求4所述的无主栅电池串的制备方法,其特征在于,所述第一导电层所采用的浆料的粘度为100pa.s~300pa.s;

8.如权利要求1所述的无主栅电池串的制备方法,其特征在于,采用丝网印刷在所述正极栅线上印刷第一导电层,采用丝网印刷在所述负极栅线上印刷第二导电层。

9.一种无主栅电池串,其特征在于,采用如权利要求书1~8任一项所述的无主栅电池串的制备方法制得。

技术总结

本发明公开了无主栅电池串及其制备方法,本发明通过设置导电层避免了栅线与焊带直接接触,从而避免了焊带焊接时栅线银浆与焊带上的锡形成锡银合金,减少了过焊问题,通过设置绝缘层避免了异型栅线与焊带电连接。进一步地,导电层高度大于绝缘层的高度,以保证焊带与导电层之间的焊接强度和电连接。或者,通过采用特定的制备工艺实现导电层高度小于绝缘层的高度的同时实现焊带与导电层之间电接触。

技术研发人员:徐志刚,邱显祺,王永谦,杨新强

受保护的技术使用者:浙江爱旭太阳能科技有限公司

技术研发日:

技术公布日:2024/12/17

- 还没有人留言评论。精彩留言会获得点赞!