一种排气结构的制作方法

本发明涉及电气,具体涉及一种排气结构。

背景技术:

1、灭弧组件103用于断路器分合闸操作过程中产生的电弧的熄灭效果。如附图1中所示,断路器壳体设有空腔102,灭弧组件103容置于空腔102,灭弧组件103与空腔102的边壁之间并非是完全贴合(形成装配间隙),特别是,灭弧组件103的上端与空腔102的顶面(中盖的底面)之间会产生一个腔室101(类似一个三角形腔)。进行分断操作的过程中,分断瞬间会产生急剧膨胀的气体,气体会急速充满产品任意存在的空间,尤其是进入至腔室101内的气体,气体进入至腔室后,难以快速排出,极易形成涡流聚集区,随着气体的增加以及涡流转动,使得腔室101内的气压越来越大,过大的气压突破材料的物理极限引起破损(冲破中盖),发生炸裂现象。

2、例如,将灭弧组件103与空腔102的边壁形成百分之百的贴合,防止装配间隙的产生,此种方法需要极高的加工精准度,也会导致加工成本的大幅度提升,此方法显然不适合实际的生产需求。

3、如何在保证生产成本的基础上实现排气防止发生炸裂现象成为了本领域技术人员急需解决的技术问题。

技术实现思路

1、因此,本发明要解决的技术问题在于如何在保证生产成本的基础上实现排气防止发生炸裂现象。为此,一种排气结构,排气结构容置于断路器壳体的灭弧腔,排气结构包括:

2、灭弧组件,所述灭弧组件与所述灭弧腔的边壁配合形成气体聚集区,出线端设有流道,所述气体聚集区与所述流道连通;所述灭弧腔朝向动触头与转轴连接一侧仅设有一条供所述动触头穿过的第一通道。

3、所述灭弧组件包括产气罩与灭弧室,所述产气罩与所述灭弧室配合,所述产气罩的顶面位于所述灭弧室的顶面的上方,所述动触头穿过所述产气罩延伸至所述灭弧室,所述产气罩的顶面为所述气体聚集区边壁的一部分。

4、所述产气罩的顶面设有通孔,所述通孔与所述流道连通。

5、所述产气罩的顶面设有缺口,所述缺口朝向所述出线端开口,所述缺口与所述流道连通。

6、所述灭弧组件包括产气罩与灭弧室,所述产气罩与所述灭弧室配合,所述灭弧室的顶面、所述产气罩的顶面为所述气体聚集区边壁的一部分,分断产生的气体穿过所述灭弧室的顶面经过所述流道流出。

7、所述产气罩设有与所述第一通道连通的第二通道,所述第二通道为喇叭形,所述第二通道朝向所述出线端一侧逐渐增大。

8、所述第二通道设有阻隔部,所述阻隔部与静触头相抵。

9、所述产气罩设有若干个横向筋。

10、所述灭弧室固定有若干个栅片,位于最下方的所述栅片与位于最下方的横向筋相抵。

11、所述断路器壳体包括基座与中盖,所述基座与所述中盖配合形成所述灭弧腔,所述产气罩设有支撑柱,所述基座设有隔板,所述第一通道贯穿所述隔板,所述支撑柱与所述隔板相抵;所述中盖设有凸出部,所述凸出部封闭所述第一通道的上端。

12、本发明技术方案,具有如下优点:

13、1.本发明提供的一种排气结构,首先,气体聚集区为装配间隙,通过灭弧腔朝向仅设有一条供所述动触头穿过的第一通道,形成了灭弧组件与灭弧腔朝向动触头与转轴配合一侧的贴合封闭效果,此时灭弧组件形成了一侧“堵”的效果,使得灭弧腔形成一个相对的密封区域,分断过程中产生的气体会填充整个灭弧腔,但是气体仅会填充灭弧腔,形成一个单向排气的效果;其次,流道的设置,形成气体聚集区与流道之间的联动,使得堆积在气体聚集区内的气体可以得以释放,不会发生涡流现象,也不会发生爆炸冲击断路器壳体,简单来说是形成了一个“疏”的效果,即形成了“一堵一疏”的效果,同时在分断过程中产生的气压的作用下,使得产生的气体均朝向出线端一侧单向排出,形成整体的一个排气效果。此结构,无需高精度,高加工成本,通过一堵一疏的配合,形成排气,结构简单,防止内部发生涡流现象,防止爆炸冲击断路器壳体。

14、2.本发明提供的一种排气结构,产气罩与灭弧室的配合,提高了整个灭弧效果,产气罩可以对灭弧室的上方形成一个防护效果。除此之外,产气罩也可以与灭弧室的上方为部分遮挡。

15、3.本发明提供的一种排气结构,通过通孔的设置,气体聚集区的气体可以穿过通孔,最后通过流道排出至外部。此处通孔的数量、形状、尺寸均可以根据实际需求调整。

16、4.本发明提供的一种排气结构,缺口也可以形成气体聚集区与流道之间的连通效果,气体穿过缺口,最后通过流道排出至外部。此处缺口的数量、形状、尺寸均可以根据实际需求调整。

17、5.本发明提供的一种排气结构,此结构形成了灭弧室的顶面为直接贯穿设置,产生的气体可以穿过灭弧室的顶面至气体聚集区,然后通过流道排出,产生的气体也可以直接穿过灭弧室通过流道排出。

18、6.本发明提供的一种排气结构,第二通道为喇叭形设置,形成一个导向的效果,高温灼烧产生的气体迅速向出线端排出。

19、7.本发明提供的一种排气结构,阻隔部与静触头相抵后,阻隔部靠近银点容易产气,产生的气体挤压电弧朝喇叭口做切割,从而进行一个排气的效果,其次,阻隔部可以防止电弧后窜烧蚀后端,后端具体是指动触头与转轴配合的一端。

20、8.本发明提供的一种排气结构,横向筋使得产气罩的强度增加,防高温碳化变形。此处横向筋的数量、尺寸可以根据实际需求调整。

21、9.本发明提供的一种排气结构,底部横向筋与底部栅片相抵,防止位于最下方的栅片与静触头短接。

22、10.本发明提供的一种排气结构,支撑柱的设置,形成了支撑效果,提高产气罩的强度,其次,支撑柱与隔板相抵,形成了产气罩相对于基座之间的密封效果,即分断产生的气体无法穿过隔板进入至相邻的腔内(除第一通道外),使得产生的气体只能朝向出线端方向运动,形成一个堵的效果。其次,凸出部形成第一通道的上端的封闭效果,形成了产气罩相对与中盖之间的密封的效果,中盖、基座分别与产气罩之间的配合,形成一个相对密封的效果,由于分断过程中会产生很大的气压以及很多气体,在气压与产气罩的作用下,仅有小部分的气体通过第一通道进入至相邻的腔内(相对比在灭弧腔内的气体可以忽略不计),其余部分的气体均位于灭弧腔内,有部分气体直接在气压的作用下通过流道排出,而堆积在气体聚集区的气体可以在产气罩的作用下与流道配合形成一个排出的效果,防止发生涡流现象,也就相当于破坏了涡流,使得内部气压降低,防止爆炸冲击的现象发生。

技术特征:

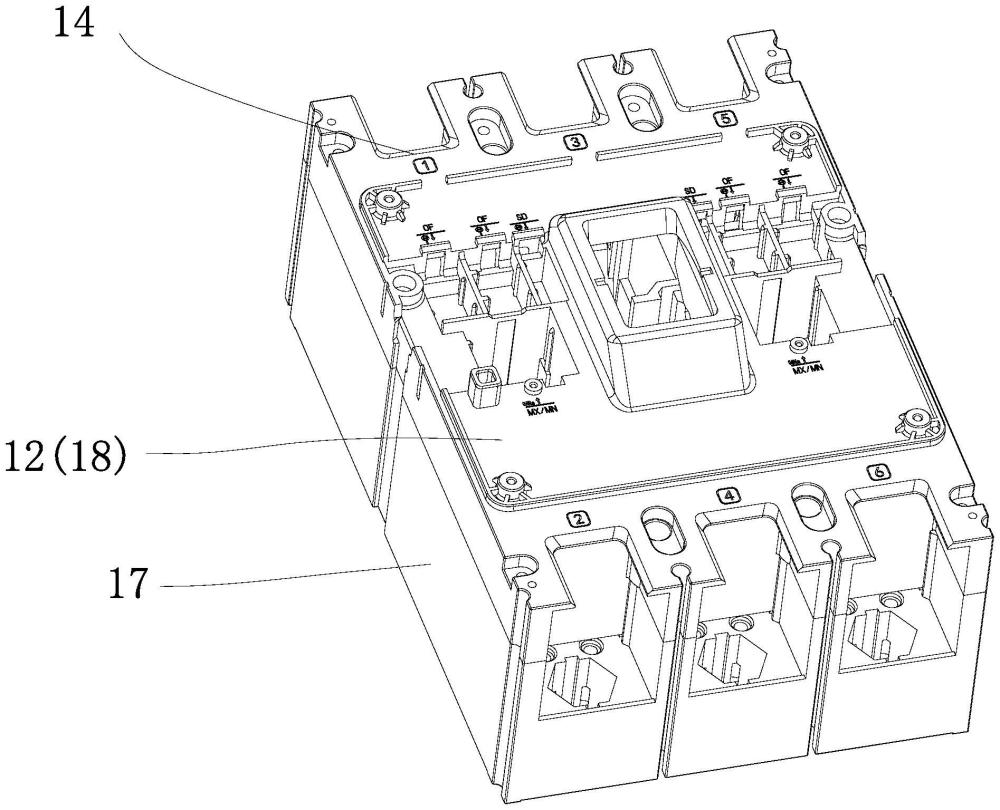

1.一种排气结构,排气结构容置于断路器壳体(12)的灭弧腔(11),其特征在于,排气结构包括:

2.根据权利要求1所述的排气结构,其特征在于,所述灭弧组件包括产气罩(15)与灭弧室(16),所述产气罩(15)与所述灭弧室(16)配合,所述产气罩(15)的顶面位于所述灭弧室(16)的顶面的上方,所述动触头穿过所述产气罩(15)延伸至所述灭弧室(16),所述产气罩(15)的顶面为所述气体聚集区(111)边壁的一部分。

3.根据权利要求2所述的排气结构,其特征在于,所述产气罩(15)的顶面设有通孔(151),所述通孔(151)与所述流道(141)连通。

4.根据权利要求2所述的排气结构,其特征在于,所述产气罩(15)的顶面设有缺口(158),所述缺口(158)朝向所述出线端(14)开口,所述缺口(158)与所述流道(141)连通。

5.根据权利要求1所述的排气结构,其特征在于,所述灭弧组件包括产气罩(15)与灭弧室(16),所述产气罩(15)与所述灭弧室(16)配合,所述灭弧室(16)的顶面、所述产气罩(15)的顶面为所述气体聚集区(111)边壁的一部分,分断产生的气体穿过所述灭弧室(16)的顶面经过所述流道(141)流出。

6.根据权利要求2或3或4或5所述的排气结构,其特征在于,所述产气罩(15)设有与所述第一通道(13)连通的第二通道(154),所述第二通道(154)为喇叭形,所述第二通道(154)朝向所述出线端(14)一侧逐渐增大。

7.根据权利要求7所述的排气结构,其特征在于,所述第二通道(154)设有阻隔部(155),所述阻隔部(155)与静触头相抵。

8.根据权利要求2或3或4或5所述的排气结构,其特征在于,所述产气罩(15)设有若干个横向筋(156)。

9.根据权利要求8所述的排气结构,其特征在于,所述灭弧室(16)固定有若干个栅片(161),位于最下方的所述栅片(161)与位于最下方的横向筋(156)相抵。

10.根据权利要求2或3或4或5所述的排气结构,其特征在于,所述断路器壳体(12)包括基座(17)与中盖(18),所述基座(17)与所述中盖(18)配合形成所述灭弧腔(11),所述产气罩(15)设有支撑柱(157),所述基座(17)设有隔板(171),所述第一通道(13)贯穿所述隔板(171),所述支撑柱(157)与所述隔板(171)相抵;所述中盖(18)设有凸出部(181),所述凸出部(181)封闭所述第一通道(13)的上端。

技术总结

本发明公开了种排气结构,排气结构容置于断路器壳体的灭弧腔,排气结构包括:灭弧组件与灭弧腔的边壁配合形成气体聚集区,出线端设有流道,气体聚集区与流道连通;灭弧腔朝向动触头与转轴连接一侧仅设有一条供动触头穿过的第一通道;此结构,无需高精度,高加工成本,通过一堵一疏的配合,形成排气,结构简单,防止内部发生涡流现象,防止爆炸冲击断路器壳体。

技术研发人员:张亦威,郑俊雪,蒋亚,金炜杰,潘礼云,胡浪涛,王兴利,包丽馨

受保护的技术使用者:浙江天正电气股份有限公司

技术研发日:

技术公布日:2024/10/28

- 还没有人留言评论。精彩留言会获得点赞!