阀控蓄电池排气系统及阀控蓄电池排气系统加工工艺的制作方法

本发明属于蓄电池,具体涉及一种阀控蓄电池排气系统及阀控蓄电池排气系统加工工艺。

背景技术:

1、阀控排气系统的蓄电池是一种免维护的阀控铅酸蓄电池,这种电池在充放电过程中会产生氢气、氧气、水蒸气以及酸雾等混合气体,当电池内部压强达到一定值时,排气阀就会开启,使混合气体逸出,防止因压力过高产生蓄电池变形甚至破裂、爆炸等现象。而当蓄电池内部压力恢复到一定值时,排气阀自动关闭,避免外界空气进入蓄电池内部造成的不良影响。

2、但当排气系统的温度较高时,混合气体逸出时会带有酸雾。为了能顺利减压排气且保持酸液不外溢,通常在蓄电池盖的一侧或两侧安装过滤片,通过过滤片防止溢酸透气,以此保持电池内压稳定。过滤片主要是靠过盈配合、多点热烫、超声波多点焊接的方式连接在过滤片孔壁上,但是现有的连接方式均不能有效保证过滤片与过滤片孔能够密闭连接,极端条件下会直接导致电池酸液自过滤片与孔壁的连接缝隙处流出,并且滤气片容易从蓄电池盖上脱落,对行车安全造成威胁。

技术实现思路

1、本发明实施例提供一种阀控蓄电池排气系统及阀控蓄电池排气系统加工工艺,旨在解决现有技术中过滤片与蓄电池盖连接密闭性差,电池酸液容易泄露的技术问题。

2、为实现上述目的,本发明采用的技术方案是:

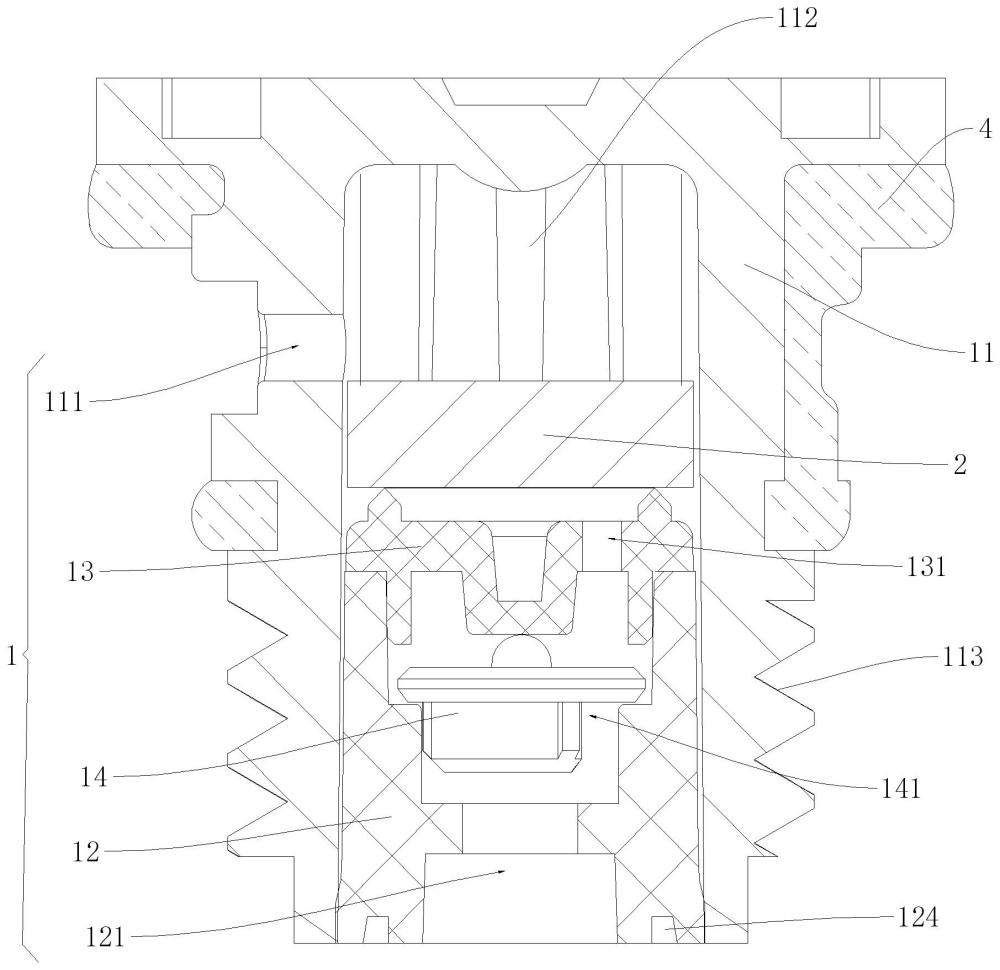

3、第一方面,提供一种阀控蓄电池排气系统,包括:

4、盖体,所述盖体上设有沿自身轴向贯通的栓孔,所述栓孔的侧壁开设有与外界连通的排气孔;

5、排气栓,可拆卸的设于所述栓孔内,所述排气栓内部形成有排气通道,所述排气栓的侧壁开设有径向孔,所述径向孔连通所述排气孔;以及

6、过滤件,设于所述排气通道内,且所述过滤件位于所述径向孔的下方,所述过滤件能够阻挡酸液,且能使气体穿过。

7、结合第一方面,在一种可能的实现方式中,所述排气栓包括:

8、外壳,具有沿自身轴向延伸的安装孔,所述安装孔的底部开口,所述外壳的侧壁开设有所述径向孔,所述径向孔与所述安装孔连通;

9、底部支撑件,设于所述安装孔的底部,所述底部支撑件中部形成有上下贯通的第一通道,所述底部支撑件顶部开设有与所述第一通道连通的阶梯槽,定义所述阶梯槽的槽底为第一面,定义所述阶梯槽的顶端为第二面;

10、上盖,设于所述外壳内部,且所述上盖的底面与所述第二面抵接,所述上盖开设有与所述第一通道连通的穿气孔,所述上盖的顶部设有所述过滤件;以及

11、胶帽,外周设有搭接边,所述胶帽的顶端与所述上盖抵接,所述搭接边搭接于所述第一面上,所述胶帽的外周形成有逸气通道,所述逸气通道的顶端开口对应于所述搭接边,所述逸气通道的底端开口连通于所述第一通道,所述搭接边具有与所述第一面搭接以阻断所述逸气通道和所述穿气孔的非工作状态,还具有与所述第一面相互分离,以使所述逸气通道和所述穿气孔连通的排气状态;

12、所述第一通道、所述逸气通道和所述穿气孔配合形成所述排气通道。

13、结合第一方面,在一种可能的实现方式中,所述上盖的上表面设有多个支撑凸起,多个所述支撑凸起分别与所述过滤件抵接,以使所述过滤件与所述穿气孔上下间隔。

14、结合第一方面,在一种可能的实现方式中,所述胶帽为模压成型的硅橡胶构件或氟橡胶构件。

15、结合第一方面,在一种可能的实现方式中,所述安装孔的上端设有多个支撑筋,多个支撑筋分别环绕所述外壳的内周设置,多个所述支撑筋与所述上盖配合在上下方向上夹持固定所述过滤件。

16、结合第一方面,在一种可能的实现方式中,所述上盖的底面设有卡接凸起,所述卡接凸起的外周面与所述阶梯槽的侧壁紧密抵接;

17、所述上盖的底面还设有抵接凸起,所述抵接凸起与所述胶帽的上部抵接。

18、结合第一方面,在一种可能的实现方式中,所述栓孔的底部设有定位凸起,所述底部支撑件对应所述定位凸起设有定位槽,所述定位槽与所述定位凸起插接配合,以在所述底部支撑件的周向上限制所述底部支撑件的移动。

19、结合第一方面,在一种可能的实现方式中,所述排气栓与所述栓孔之间设有密封胶圈。

20、结合第一方面,在一种可能的实现方式中,所述排气栓的外周设有外螺纹,所述栓孔的内壁对应形成内螺纹,所述排气栓与所述栓孔螺纹配合。

21、本发明提供的阀控蓄电池排气系统,与现有技术相比,通过将过滤件固定在排气通道内,排气通道与盖体上的排气孔连通,当盖体排出带酸液的混合气体时,混合气体穿过过滤件从排气孔排出,酸液被过滤件拦截,避免了酸液外溢,保证了行车安全;过滤件固定在排气通道内,通过排气栓达到阻酸排气的效果,排气栓固定连接在盖体上,避免了过滤件的脱落,降低了蓄电池漏电的风险。

22、第二方面,提供一种阀控蓄电池排气系统加工工艺,用于组装上述可能的实现方式中任一项的阀控蓄电池排气系统,包括以下步骤:

23、s1:获取盖体,在所述盖体上形成多个栓孔,多个所述栓孔顺次连通,所述盖体的侧边一体注塑有排气孔,所述排气孔与相邻的所述栓孔连通;

24、s2:获取排气栓;

25、s3:将过滤件放入排气栓内,将所述排气栓装配至对应的所述栓孔内;

26、s4:将所述盖体装配置至蓄电池。

27、本发明提供的阀控蓄电池排气系统加工工艺,与现有技术相比,通过将过滤件固定在排气通道内,排气通道与盖体上的排气孔连通,当盖体排出带酸液的混合气体时,混合气体穿过过滤件从排气孔排出,酸液被过滤件拦截,避免了酸液外溢,保证了行车安全;过滤件固定在排气通道内,通过排气栓达到阻酸排气的效果,排气栓固定连接在盖体上,避免了过滤件的脱落,降低了蓄电池漏电的风险。更改了排气系统的加工方式,将现有技术中在排气孔装配的过滤件转移至排气栓内,排气栓与盖体的连接强度高,过滤件被固定在排气栓和盖体之间,避免了过滤件的脱落,保证了酸液不会泄露;过滤件不会频繁脱落,延长了排气系统的使用寿命。

技术特征:

1.一种阀控蓄电池排气系统,其特征在于,包括:

2.如权利要求1所述的阀控蓄电池排气系统,其特征在于,所述排气栓包括:

3.如权利要求2所述的阀控蓄电池排气系统,其特征在于,所述上盖的上表面设有多个支撑凸起,多个所述支撑凸起分别与所述过滤件抵接,以使所述过滤件与所述穿气孔上下间隔。

4.如权利要求2所述的阀控蓄电池排气系统,其特征在于,所述胶帽为模压成型的硅橡胶构件或氟橡胶构件。

5.如权利要求2所述的阀控蓄电池排气系统,其特征在于,所述安装孔的上端设有多个支撑筋,多个支撑筋分别环绕所述外壳的内周设置,多个所述支撑筋与所述上盖配合在上下方向上夹持固定所述过滤件。

6.如权利要求2所述的阀控蓄电池排气系统,其特征在于,所述上盖的底面设有卡接凸起,所述卡接凸起的外周面与所述阶梯槽的侧壁紧密抵接;

7.如权利要求2所述的阀控蓄电池排气系统,其特征在于,所述栓孔的底部设有定位凸起,所述底部支撑件对应所述定位凸起设有定位槽,所述定位槽与所述定位凸起插接配合,以在所述底部支撑件的周向上限制所述底部支撑件的移动。

8.如权利要求1所述的阀控蓄电池排气系统,其特征在于,所述排气栓与所述栓孔之间设有密封胶圈。

9.如权利要求1所述的阀控蓄电池排气系统,其特征在于,所述排气栓的外周设有外螺纹,所述栓孔的内壁对应形成内螺纹,所述排气栓与所述栓孔螺纹配合。

10.阀控蓄电池排气系统加工工艺,用于组装权利要求1-9中任一项的阀控蓄电池排气系统,其特征在于,包括以下步骤:

技术总结

本发明提供了一种阀控蓄电池排气系统及阀控蓄电池排气系统加工工艺,其中阀控蓄电池排气系统包括盖体、排气栓和过滤件;所述盖体设有栓孔,所述栓孔的侧壁开设有与外界连通的排气孔;排气栓可拆卸的设于所述栓孔内,所述排气栓内部形成有排气通道,所述排气栓的侧壁开设有径向孔,所述径向孔连通所述排气孔;过滤件设于所述排气通道内,且所述过滤件位于所述径向孔的下方。本发明提供的阀控蓄电池排气系统,将过滤件固定在排气通道内,当盖体排出带酸液的混合气体时,混合气体穿过过滤件从排气孔排出,酸液被过滤件拦截,避免了酸液外溢,保证了行车安全;过滤件固定在排气通道内,避免了过滤件的脱落,降低了蓄电池漏电的风险。

技术研发人员:刘明程,封雷,杨红军,冯克召,张志伟,王丹,赵雪,王勇,于辉

受保护的技术使用者:风帆有限责任公司

技术研发日:

技术公布日:2024/12/19

- 还没有人留言评论。精彩留言会获得点赞!