一种晶体管中场氧化层制备方法及晶体管结构与流程

本发明涉及半导体制备领域,特别涉及一种晶体管中场氧化层制备方法及晶体管结构。

背景技术:

1、在半导体制造中,u型沟槽的mosfet流片过程中存在多道氧化工序 , 其中场氧化层的制备是最为重要的工序之一。现有利用wet thermal field oxidation(湿法氧化)制备时,在沟槽的侧壁和沟槽的底部形成的氧化层的厚度存在差异,主要表现为沟槽底部的氧化层厚度比侧壁薄,因此为保证场氧化层的均匀性,需要对沟槽底部的氧化层进行加厚,目前常用次常压化学气相沉积工艺对沟槽底部的氧化层进行加厚,但由于次常压化学气相沉积工艺会在沟槽顶部积聚形成收口,导致沟槽在沉积制备时内部出现锁眼或裂缝。

2、因此,如何提供一种避免在加厚沟槽底部氧化层的同时,在沟槽顶部形成收口的晶体管制备方法,是本领域技术人员亟需解决的技术问题。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种晶体管中场氧化层制备方法及晶体管结构,解决了现有技术中对沟槽底部的氧化层进行加厚,会在沟槽顶部积聚形成收口,导致沟槽在后续沉积制备时内部出现锁眼或裂缝的问题。

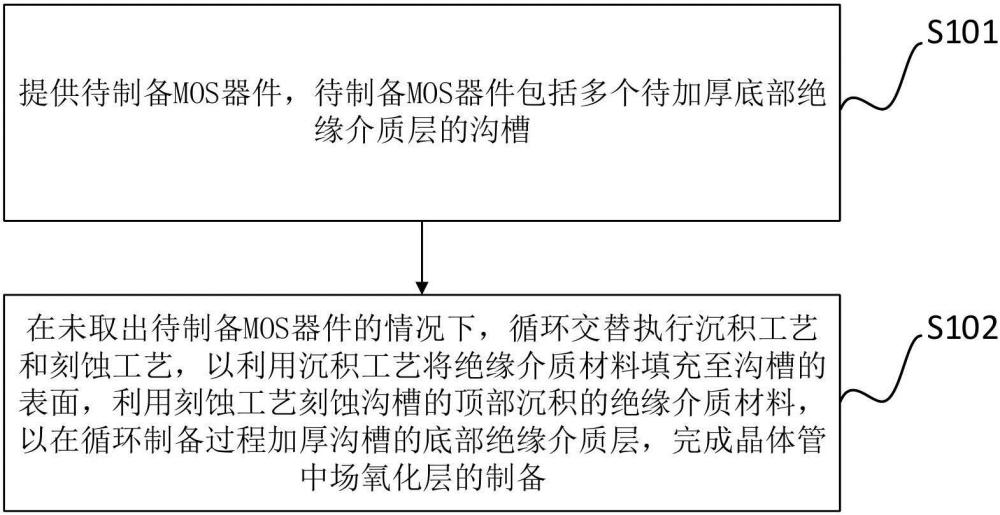

2、为解决上述技术问题,本发明提供了一种晶体管中场氧化层制备方法,包括:

3、提供待制备mos器件,所述待制备mos器件包括多个待加厚底部绝缘介质层的沟槽;

4、在未取出所述待制备mos器件的情况下,循环交替执行沉积工艺和刻蚀工艺,以利用所述沉积工艺将绝缘介质材料填充至所述沟槽的表面,利用所述刻蚀工艺刻蚀所述沟槽的顶部沉积的绝缘介质材料,以在循环制备过程加厚所述沟槽的底部绝缘介质层,完成晶体管中场氧化层的制备。

5、可选的,利用高密度等离子体化学气相沉积工艺加厚所述沟槽的底部绝缘介质层,完成晶体管中场氧化层的制备。

6、可选的,在高密度等离子体化学气相沉积工艺中,对所述待制备mos器件的硅片施加射频偏压,以使形成绝缘介质层的离子转移至所述沟槽的表面,形成绝缘介质层。

7、可选的,所述绝缘介质层为二氧化硅层。

8、可选的,利用所述高密度等离子体化学气相沉积工艺,通过硅烷和氧气反应,在所述沟槽的表面生成所述二氧化硅层。

9、可选的,所述绝缘介质层为二氧化硅层;

10、利用三氟化氮刻蚀去除位于所述沟槽的顶部待刻蚀区域的二氧化硅层;所述顶部待刻蚀区域为所述沟槽沉积二氧化硅层后在顶部形成的收口结构的区域。

11、可选的,利用三氟化氮刻蚀去除位于所述沟槽的顶部待刻蚀区域的二氧化硅层,包括:

12、利用三氟化氮以45°至70°的入射角,作用于所述顶部待刻蚀区域,刻蚀去除位于所述顶部待刻蚀区域的二氧化硅层。

13、可选的,在利用三氟化氮刻蚀去除位于所述沟槽的顶部待刻蚀区域的二氧化硅层之后,还包括:

14、沉积氧化硅薄膜,以去除残留的三氟化氮。

15、可选的,在未取出所述待制备mos器件的情况下,通过循环交替执行所述沉积工艺和所述刻蚀工艺,在加厚所述沟槽的底部绝缘介质层的时,同时加厚活跃区域的绝缘介质层,完成晶体管中场氧化层的制备。

16、本发明还提供了一种晶体管结构,由上述的晶体管中场氧化层制备方法制备得到。

17、可见,本发明提供的晶体管中场氧化层制备方法,包括提供待制备mos器件,待制备mos器件包括多个待加厚底部绝缘介质层的沟槽,在未取出待制备mos器件的情况下,循环交替执行沉积工艺和刻蚀工艺,以利用沉积工艺将绝缘介质材料填充至沟槽的表面,利用刻蚀工艺刻蚀沟槽的顶部沉积的绝缘介质材料,以在循环制备过程加厚沟槽的底部绝缘介质层,完成晶体管中场氧化层的制备。本发明通过在未取出待制备mos器件的情况下,循环交替执行沉积工艺和刻蚀工艺,以通过刻蚀工艺的刻蚀时间,控制沟槽的顶部沉积绝缘介质材料后的开口尺寸,避免在沉积过程沟槽底部绝缘介质材料厚度较薄,以及避免沉积过程沟槽顶部开口处出现收口形状,进而避免在沟槽中沉积制备功能层导致出现填充缺陷,提高晶体管的制备良率。

18、此外,本发明还提供了一种晶体管结构,同样具有上述有益效果。

技术特征:

1.一种晶体管中场氧化层制备方法,其特征在于,包括:

2.根据权利要求1所述的晶体管中场氧化层制备方法,其特征在于,利用高密度等离子体化学气相沉积工艺加厚所述沟槽的底部绝缘介质层,完成晶体管中场氧化层的制备。

3.根据权利要求2所述的晶体管中场氧化层制备方法,其特征在于,在高密度等离子体化学气相沉积工艺中,对所述待制备mos器件的硅片施加射频偏压,以使形成绝缘介质层的离子转移至所述沟槽的表面,形成绝缘介质层。

4.根据权利要求3所述的晶体管中场氧化层制备方法,其特征在于,所述绝缘介质层为二氧化硅层。

5.根据权利要求4所述的晶体管中场氧化层制备方法,其特征在于,利用所述高密度等离子体化学气相沉积工艺,通过硅烷和氧气反应,在所述沟槽的表面生成所述二氧化硅层。

6.根据权利要求2所述的晶体管中场氧化层制备方法,其特征在于,所述绝缘介质层为二氧化硅层;

7.根据权利要求6所述的晶体管中场氧化层制备方法,其特征在于,利用三氟化氮刻蚀去除位于所述沟槽的顶部待刻蚀区域的二氧化硅层,包括:

8.根据权利要求6所述的晶体管中场氧化层制备方法,其特征在于,在利用三氟化氮刻蚀去除位于所述沟槽的顶部待刻蚀区域的二氧化硅层之后,还包括:

9.根据权利要求1所述的晶体管中场氧化层制备方法,其特征在于,在未取出所述待制备mos器件的情况下,通过循环交替执行所述沉积工艺和所述刻蚀工艺,在加厚所述沟槽的底部绝缘介质层的时,同时加厚活跃区域的绝缘介质层,完成晶体管中场氧化层的制备。

10.一种晶体管结构,其特征在于,由权利要求1至9任一项所述的晶体管中场氧化层制备方法制备得到。

技术总结

本发明公开了一种晶体管中场氧化层制备方法及晶体管结构,应用于半导体制备领域,包括:提供包括多个待加厚底部绝缘介质层的沟槽的待制备MOS器件,在未取出待制备MOS器件的情况下,循环交替执行沉积工艺和刻蚀工艺,以利用沉积工艺将绝缘介质材料填充至沟槽的表面,利用刻蚀工艺刻蚀沟槽的顶部沉积的绝缘介质材料,以在循环制备过程加厚沟槽的底部绝缘介质层,完成晶体管中场氧化层的制备。本发明通过在未取出待制备MOS器件的情况下,循环交替执行沉积工艺和刻蚀工艺,以通过刻蚀时间控制沟槽的顶部沉积绝缘介质材料后的开口尺寸,避免沉积过程中在沟槽顶部开口处出现收口形状,进而避免沟槽中出现填充缺陷,提高制备良率。

技术研发人员:王石阁,陈正嵘

受保护的技术使用者:上海鼎泰匠芯科技有限公司

技术研发日:

技术公布日:2024/11/18

- 还没有人留言评论。精彩留言会获得点赞!