空气间隙隔离结构的形成方法与流程

本发明涉及半导体制造,特别是涉及一种空气间隙隔离结构的形成方法。

背景技术:

1、在集成电路中,成千上万个晶体管是借由导线连接起来的。随着集成电路技术的发展,器件尺寸不断缩小,单位面积上器件单元的集成度愈发变高,这导致导线间的间距变得越来越小,连线间的耦合电容变得显著。这些都使得互连层间的rc延迟(rc delay)增长,即电路中的无用功耗变大,阻碍了集成电路器件性能的进一步提升。

2、由于rc延迟中等效电容c的大小和导线之间介质的介电常数k值成正比,因此,采用低介电常数的互连介质能降低等效电容,减小rc延迟效应,从而可以提高集成电路器件性能,对于有高工作效率和低功耗要求的半导体器件,该技术尤其关键。

3、降低介质k值有很多方法,最常见的方法是通过掺杂使其成为微小气泡的多孔材料,较多的空隙意味着更低的k值。由于k值的最低极限是1(即真空),所以降低k值的极限方式就是在两根导线之间封入一段空气泡以取代原本的固态电介质材料,使得相应的k值尽可能接近于1,这种技术就是空气间隙技术(air-gap)。

4、而要形成air-gap结构,通常是以台阶覆盖性差而横向生长速度快的cvd工艺,将导线之间的空隙迅速夹断密封,从而使空气保留其中。传统的空气间隙隔离形成工艺依赖于干法刻蚀工艺能形成侧壁光洁且垂直衬底的沟槽,再用台阶覆盖性差而横向生长速度快的cvd工艺迅速对沟槽形成夹断密封。然而,在实际应用中,这样的传统工艺仍存在如下问题:

5、cvd工艺的台阶覆盖极大地依赖于沟槽形貌,当沟槽侧壁完全垂直于衬底时,受反应物不同到达角的影响,反应物更易于在沟槽口处累积,同时阻碍后继反应物继续进入沟槽内,从而达到对沟槽迅速形成夹断密封的目的。但实际情况是刻蚀工艺后沟槽的侧壁,尤其是靠近沟槽口处往往会呈一定倾角。倾斜的沟槽顶部通孔相对底部来得更大,相比侧壁完全垂直的沟槽,反应物有更高的几率进入沟槽内部并反应成膜,即使将cvd工艺的台阶覆盖性调至极差,沟槽底部仍会被电介质材料(即薄膜)填充一部分(如图1所示),使得空气间隙横截面积减小,间隙形貌的均匀性也难以控制,隔离效果相应降低,与此同时,倾斜的侧壁同样会使沟槽通孔处的快速夹断变得困难。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种空气间隙隔离结构的形成方法,用于解决现有的空气间隙形成工艺对沟槽刻蚀工艺要求较高的问题。

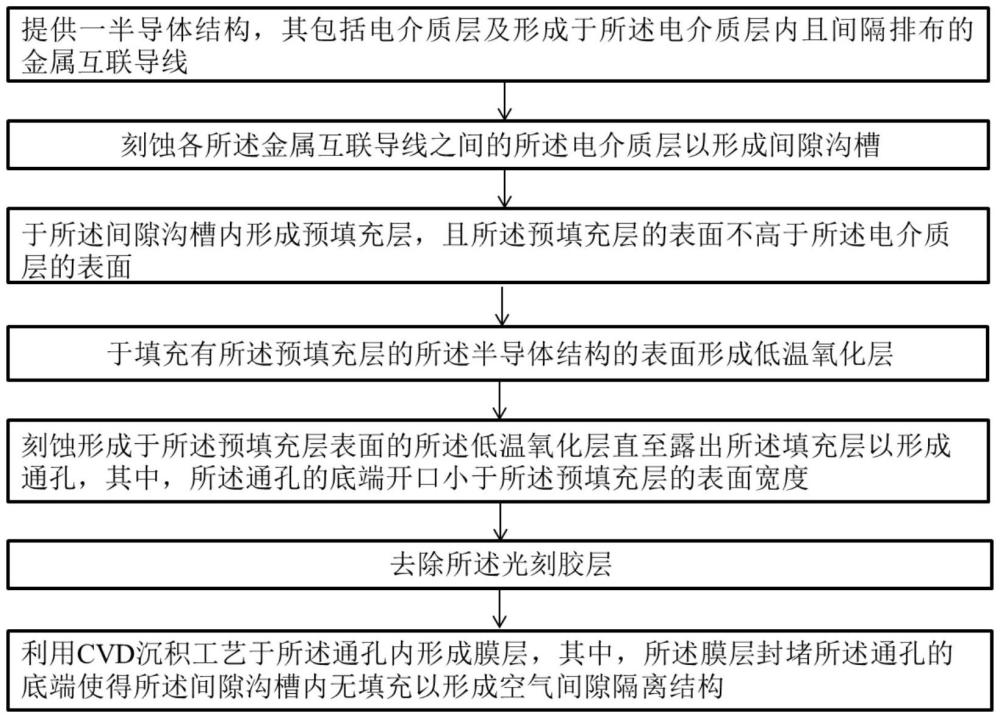

2、为实现上述目的及其他相关目的,本发明提供一种空气间隙隔离结构的形成方法,所述方法包括:

3、提供一半导体结构,其包括电介质层及形成于所述电介质层内且间隔排布的金属互联导线;

4、刻蚀各所述金属互联导线之间的所述电介质层以形成间隙沟槽;

5、于所述间隙沟槽内形成预填充层,且所述预填充层的表面不高于所述电介质层的表面;

6、于填充有所述预填充层的所述半导体结构的表面形成低温氧化层;

7、刻蚀形成于所述预填充层表面的所述低温氧化层直至露出所述预填充层以形成通孔,其中,所述通孔的底端开口小于所述预填充层的表面宽度;

8、去除所述光刻胶层;

9、利用cvd沉积工艺于所述通孔内形成膜层,其中,所述膜层封堵所述通孔的底端使得所述间隙沟槽内无填充以形成空气间隙隔离结构。

10、可选地,所述预填充层的材质包括光刻胶。

11、可选地,在所述预填充层的材质为光刻胶时,形成所述低温氧化层时所采用的温度小于80°。

12、可选地,所述低温氧化层的材质包括氧化硅。

13、可选地,通过干法刻蚀工艺刻蚀所述低温氧化层以形成所述通孔。

14、可选地,所述cvd沉积工艺包括等离子体辅助cvd工艺。

15、可选地,利用cvd沉积工艺形成的膜层包括二氧化硅层或氮化硅层。

16、可选地,在于所述通孔内填充所述膜层时,所述膜层还形成于未被刻蚀的所述低温氧化层的表面。

17、可选地,适用的技术节点小于等于28nm。

18、如上所述,本发明的空气间隙隔离结构的形成方法,通过采用光刻胶将需要形成空气间隙隔离结构的间隙沟槽进行预先填充,再在其上生长低温氧化层,并对低温氧化层进行刻蚀形成夹断结构,最后以去胶工艺去除光刻胶以形成空气间隙隔离结构。通过上述方法能够降低对沟槽刻蚀工艺的要求,提高空气间隙的空间尺寸、均匀性、完整性及可控性。

技术特征:

1.一种空气间隙隔离结构的形成方法,其特征在于,所述方法包括:

2.根据权利要求1所述的空气间隙隔离结构的形成方法,其特征在于,所述预填充层的材质包括光刻胶。

3.根据权利要求2所述的空气间隙隔离结构的形成方法,其特征在于,在所述预填充层的材质为光刻胶时,形成所述低温氧化层时所采用的温度小于80°。

4.根据权利要求3所述的空气间隙隔离结构的形成方法,其特征在于,所述低温氧化层的材质包括氧化硅。

5.根据权利要求1所述的空气间隙隔离结构的形成方法,其特征在于,通过干法刻蚀工艺刻蚀所述低温氧化层以形成所述通孔。

6.根据权利要求1所述的空气间隙隔离结构的形成方法,其特征在于,所述cvd沉积工艺包括等离子体辅助cvd工艺。

7.根据权利要求6所述的空气间隙隔离结构的形成方法,其特征在于,利用cvd沉积工艺形成的膜层包括二氧化硅层或氮化硅层。

8.根据权利要求1所述的空气间隙隔离结构的形成方法,其特征在于,在于所述通孔内填充所述膜层时,所述膜层还形成于未被刻蚀的所述低温氧化层的表面。

9.根据权利要求1所述的空气间隙隔离结构的形成方法,其特征在于,适用的技术节点小于等于28nm。

技术总结

本发明提供一种空气间隙隔离结构的形成方法,方法包括:提供一半导体结构,其包括电介质层及形成于电介质层内且间隔排布的金属互联导线;刻蚀各金属互联导线之间的电介质层以形成间隙沟槽;于间隙沟槽内形成预填充层,且预填充层的表面不高于电介质层的表面;于填充有预填充层的半导体结构的表面形成低温氧化层;刻蚀形成于预填充层表面的低温氧化层以形成通孔;去除光刻胶层;利用CVD沉积工艺于通孔内形成膜层,其中,膜层封堵通孔的底端使得间隙沟槽内无填充以形成空气间隙隔离结构。通过本发明解决了现有的空气间隙形成工艺对沟槽刻蚀工艺要求较高的问题。

技术研发人员:陆神洲,王平

受保护的技术使用者:上海华力集成电路制造有限公司

技术研发日:

技术公布日:2024/12/5

- 还没有人留言评论。精彩留言会获得点赞!