本发明涉及电容生产,尤其涉及一种mim结构的陶瓷电容器及生产方法。

背景技术:

1、目前mim(金属/绝缘层/金属)结构的电容器由于其简单的结构和较好的稳定性得到越来越多研究者的关注,并在各领域进行了应用。在这种的电容生产制造过程中,最常用的是在高介电常数的绝缘层(如陶瓷等)上下面溅射金属膜层,在该生产过程中,由于电容器本身较小的特点(几百微米尺寸范围),均采用在较大面积的陶瓷介质层(厘米范围)上溅射金属膜层,最后通过湿刻图案化工艺形成微米级电容器的上下电极;

2、但是由于刻蚀液各向同性刻蚀的特性,导致湿刻工艺也具有各向无选择性特点,导致生产出的电容器上电极存在着侧向的刻蚀,上电极中间和底部的宽度变小,形成近似倒梯形的截面,影响产品的可靠性。

技术实现思路

1、鉴于现有技术中的上述缺陷或不足,期望提供一种mim结构的陶瓷电容器及生产方法。

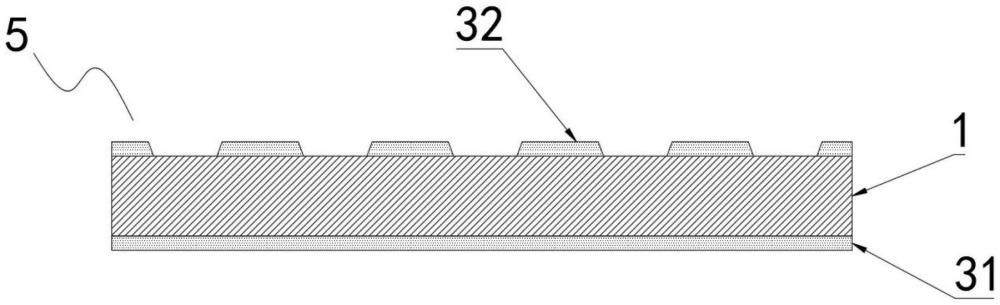

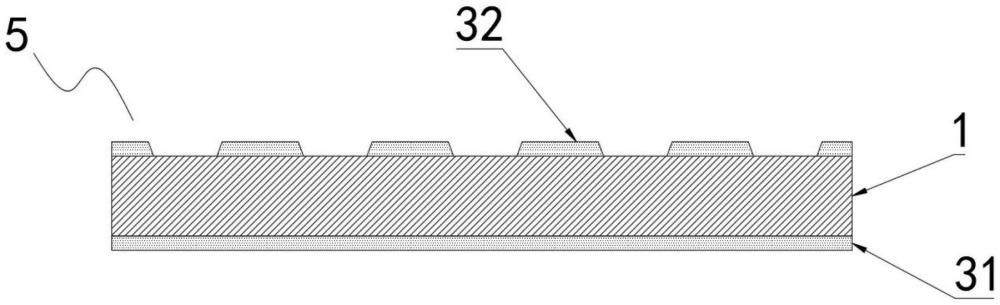

2、第一方面,本申请实施例提供了一种mim结构的陶瓷电容器,包括:

3、介质层,

4、第一金属层,设于所述介质层底端;

5、多个第二金属层,沿第一方向排列分布在所述介质层顶端,各所述第二金属层截面形状为正梯形。

6、根据本申请实施例提供的技术方案,各所述第二金属层沿所述第一方向两侧均具有第一斜面,各所述第一斜面与所述介质层顶面的夹角95-124°。

7、第二方面,本申请实施例提供了一种mim结构的陶瓷电容器的生产方法,包括如下步骤:

8、s100.预处理,获取陶瓷板,对所述陶瓷板进行预处理,获得所述介质层,所述介质层的法线方向为第二方向;

9、s200.光刻胶处理,向所述介质层顶面涂覆光刻胶并初步处理,形成模板件,所述模板件包括所述介质层和设于所述介质层上沿所述第一方向分布排列的若干凸起模块,所述第二方向与所述第一方向相互垂直;

10、s300.金属层处理,向所述模板件顶面和底面溅射金属层,形成中间件,所述中间件包括所述模板件,设于所述介质层底端的所述第一金属层,若干设于所述介质层顶端且位于所述凸起模块之间的所述第二金属层,以及若干设于各所述凸起模块顶端的第三金属层;

11、s400.收尾处理,去除所述中间件上的各所述凸起模块和各所述第三金属层,获得所述陶瓷电容器。

12、根据本申请实施例提供的技术方案,所述步骤s100具体包括如下步骤:

13、s101.获取陶瓷板,所述陶瓷板为研磨和抛光后的初坯件;

14、s102.将所述陶瓷板置于去离子水中清洗5-10分钟,再置于清洗液中清洗5-10分钟,循环3-5次;

15、s103.将清洗后的所述陶瓷板置于120-150℃的烘箱中烘干;

16、s104.将烘干后的所述陶瓷板置于800-1000℃的马弗炉中煅烧3-5小时,取出降温后形成所述介质层。

17、根据本申请实施例提供的技术方案,所述步骤s200具体包括如下步骤:

18、s201.在所述介质层顶面涂覆光刻胶,形成所述光刻胶层;

19、s202.对所述光刻胶层进行前烘,所述前烘温度90-120℃,所述前烘时间为90-150秒;

20、s203.将所述光刻胶层划分为成型区域和非曝区域,所述成型区域和所述非曝区域沿所述第一方向交错排列;

21、s204.对所述成型区域的光刻胶进行曝光,所述成型区域形成所述凸起模块;

22、s205.去除所述非曝区域的光刻胶,形成所述模板件。

23、根据本申请实施例提供的技术方案,所述步骤s300具体包括如下步骤:

24、s301.对所述模板件顶面进行溅射,形成初溅射件,所述初溅射件包括介质层,和若干设于所述介质层顶端且位于所述凸起模块之间的第二金属层,以及若干设于各所述凸起模顶端的第三金属层;

25、s302.向所述初溅射件中所述介质层底面进行金属层溅射,形成所述中间件。

26、根据本申请实施例提供的技术方案,所述凸起模块截面为倒梯形,所述倒梯形侧面与所述介质层顶面的角度为56-85°。

27、根据本申请实施例提供的技术方案,所述步骤s400具体包括如下步骤:

28、s411.在所述中间件顶面覆盖uv膜,所述uv膜底面与所述第三金属层顶面粘接;

29、s412.剥离所述uv膜,带动所述第三金属层与所述凸起模块顶端分离,形成半成品;

30、s413.将所述半成品置于剥离液中浸泡2-5分钟;

31、s414.取出浸泡后的所述半成品,并剔除所述半成品上的各所述凸起模块,形成所述陶瓷电容器。

32、根据本申请实施例提供的技术方案,所述步骤s411之前还具有如下步骤:

33、s410.将所述中间件置于剥离液中浸泡2-5分钟。

34、根据本申请实施例提供的技术方案,所述步骤s400具体包括如下步骤:

35、s420.将所述中间件置于剥离液中浸泡5-10分钟;

36、s421.取出浸泡后所述中间件,并剔除所述中间件上的各所述凸起模块,形成所述陶瓷电容器。

37、相对于现有技术而言,本发明的有益效果是:

38、本发明通过第一金属层和第二金属层形成电极,而第二金属层成型截面为正梯形,在电容器生产时,会对上电极顶面面积进行限制,即对第二金属层顶面面积进行限制,而正梯形的底面面积更大,与介质层连接更加稳定,该结构在后续的键合过程中金丝更不容易将第二金属层边缘从介质层上撕掉,产品的可靠性更高;另外,通过先涂覆光刻胶,再进行溅射金属层,最终除去光刻胶和多余的金属层,最终陶瓷电容器的第二金属层作为电容器的上电极,相较于湿刻工艺使用刻蚀液侵蚀金属层,刻蚀液会侧向侵蚀上电极,本发明在金属层溅射前光刻胶已经形成了凸起模块,而第二金属层位于各个凸起模块之间,在去除光刻胶的溶液不会影响第二金属层,有效解决湿刻工艺造成产品不稳定的情况。

39、应当理解,

技术实现要素:

部分中所描述的内容并非旨在限定本发明的实施例的关键或重要特征,亦非用于限制本发明的范围。本发明的其它特征将通过以下的描述变得容易理解。

技术特征:1.一种mim结构的陶瓷电容器,其特征在于,包括:

2.根据权利要求1所述的mim结构的陶瓷电容器,其特征在于,各所述第二金属层(32)沿所述第一方向两侧均具有第一斜面,各所述第一斜面与所述介质层(1)顶面的夹角95-124°。

3.根据权利要求2所述的mim结构的陶瓷电容器的生产方法,其特征在于,包括如下步骤:

4.根据权利要求3所述的mim结构的陶瓷电容器的生产方法,其特征在于,所述步骤s100具体包括如下步骤:

5.根据权利要求3所述的mim结构的陶瓷电容器的生产方法,其特征在于,所述步骤s200具体包括如下步骤:

6.根据权利要求5所述的mim结构的陶瓷电容器的生产方法,其特征在于,所述步骤s300具体包括如下步骤:

7.根据权利要求6所述的mim结构的陶瓷电容器的生产方法,其特征在于,所述凸起模块(21)截面为倒梯形,所述倒梯形侧面与所述介质层(1)顶面的角度为56-85°。

8.根据权利要求7所述的mim结构的陶瓷电容器的生产方法,其特征在于,所述步骤s400具体包括如下步骤:

9.根据权利要求8所述的mim结构的陶瓷电容器的生产方法,其特征在于,所述步骤s411之前还具有如下步骤:

10.根据权利要求7所述的mim结构的陶瓷电容器的生产方法,其特征在于,所述步骤s400具体包括如下步骤:

技术总结本发明公开了一种MIM结构的陶瓷电容器及生产方法,陶瓷电容器包括介质层,设于介质层底端的第一金属层,和设于介质层顶端均匀排列的若干个第二金属层,各第二金属层的截面呈正梯形,在电容器生产时,会对上电极顶面面积进行限制,即对第二金属层顶面面积进行限制,而正梯形的底面面积更大,与介质层连接更加稳定,该结构在后续的键合过程中金丝更不容易将第二金属层边缘从介质层上撕掉,产品的可靠性更高。

技术研发人员:卢志高,王帅,段成辉,赵伟利

受保护的技术使用者:北京元六鸿远电子科技股份有限公司

技术研发日:技术公布日:2024/11/28