一种电磁自屏蔽封装接地结构及其生产工艺方法与流程

本发明涉及电磁自屏蔽封装接地,尤其涉及一种电磁自屏蔽封装接地结构及其生产工艺方法。

背景技术:

1、目前封装级电磁屏蔽设计主要是在芯片塑封后利用磁控溅射的方式在封装外表面溅射金属镀层,一般是不锈钢-铜-不锈钢结构,利用金属铜层对高频信号的电磁波吸收和反射,实现封装级电磁自屏蔽效果;但是,这种方案主要适用于带有塑封外壳的fccsp(倒装芯片级)封装,而对于带有金属外壳封装的fcbga(倒装芯片球栅阵列封装)方案不适用;另一方面,fcbga封装本身是带有散热金属外壳,但由于尺寸较大,往往是通过树脂胶与基板形成粘接,因此没有接地,不能实现电磁屏蔽的功能。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种电磁自屏蔽封装接地结构及其生产工艺方法。

2、为了解决上述技术问题,本发明采用如下技术方案:

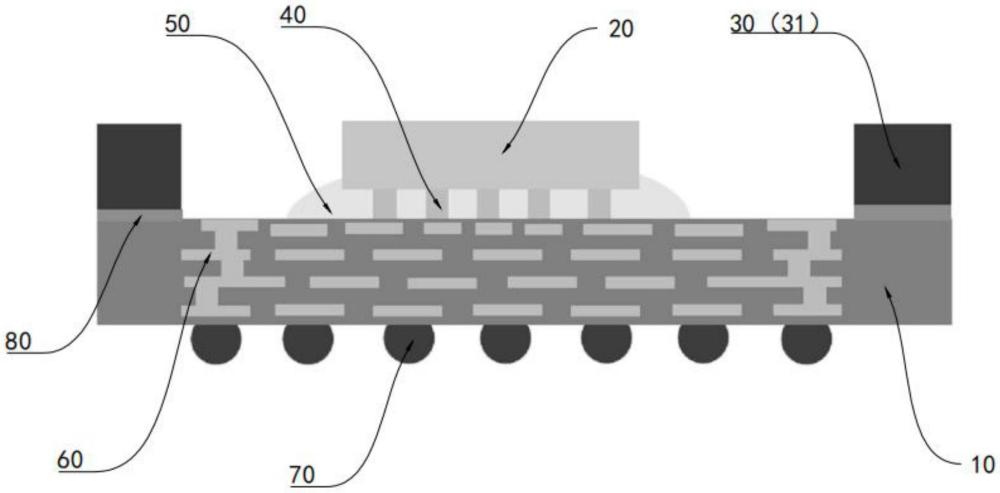

3、第一方面,本发明实施例提供一种电磁自屏蔽封装接地结构,包括:基板、主控芯片及金属盖,所述主控芯片设有地屏蔽墙,所述主控芯片安装于所述基板的上表面,以使所述地屏蔽墙连通于所述基板,所述金属盖连接于所述基板的外围区域。

4、在一具体实施例中,所述主控芯片分为若干层,从其中一层芯片上的金属层裸露的外围焊盘通过打孔连接到相邻的芯片上的金属层的走线铜层,以在芯片上的金属层的电路层的最外围形成连续且贯通的地墙结构,即所述地屏蔽墙。

5、在一具体实施例中,所述主控芯片通过导电柱连接于所述基板。

6、在一具体实施例中,所述主控芯片与所述基板之间还填充有底部填充料。

7、在一具体实施例中,所述基板自上而下设有接地链路,所述地屏蔽墙连通于所述接地链路。

8、在一具体实施例中,所述基板的下表面设有锡球。

9、在一具体实施例中,所述金属盖通过粘接剂连接于所述基板的外围区域。

10、在一具体实施例中,所述金属盖为环状金属盖、帽型金属盖或锻造金属盖。

11、在一具体实施例中,所述帽型金属盖或锻造金属盖与所述主控芯片之间还设有导热胶层。

12、本发明的电磁自屏蔽封装接地结构,与现有技术相比的有益效果是:通过设计包含基板、主控芯片及金属盖的封闭结构,并在主控芯片上设置地屏蔽墙,形成一个有效的电磁屏蔽层,该结构能够有效地阻挡或减弱主控芯片及基板在工作过程中产生的电磁辐射,防止这些辐射泄露到封装结构外部,从而保护周围的电子元件或系统不受干扰。

13、第二方面,本发明实施例提供一种电磁自屏蔽封装接地结构的生产工艺方法,包括以下步骤:

14、制作具有接地链路的基板;

15、制作具有地屏蔽墙的主控芯片;

16、将主控芯片安装于基板的上表面,并在主控芯片与基板之间填充底部填充料;

17、将金属盖粘接于基板的外围区域;

18、对基板的下表面执行锡球操作,以完成生产加工。

19、本发明的电磁自屏蔽封装接地结构的生产工艺方法,与现有技术相比的有益效果是:通过电磁自屏蔽封装接地结构的生产工艺制作出包含基板、主控芯片及金属盖的封闭结构,并在主控芯片上设置地屏蔽墙,形成一个有效的电磁屏蔽层,该结构能够有效地阻挡或减弱主控芯片及基板在工作过程中产生的电磁辐射,防止这些辐射泄露到封装结构外部,从而保护周围的电子元件或系统不受干扰。

20、下面结合附图和具体实施例对本发明作进一步描述。

技术特征:

1.一种电磁自屏蔽封装接地结构,其特征在于,包括:基板、主控芯片及金属盖,所述主控芯片设有地屏蔽墙,所述主控芯片安装于所述基板的上表面,以使所述地屏蔽墙连通于所述基板,所述金属盖连接于所述基板的外围区域。

2.根据权利要求1所述的电磁自屏蔽封装接地结构,其特征在于,所述主控芯片分为若干层,从其中一层芯片上的金属层裸露的外围焊盘通过打孔连接到相邻的芯片上的金属层的走线铜层,以在芯片上的金属层的电路层的最外围形成连续且贯通的地墙结构,即所述地屏蔽墙。

3.根据权利要求1所述的电磁自屏蔽封装接地结构,其特征在于,所述主控芯片通过导电柱连接于所述基板。

4.根据权利要求3所述的电磁自屏蔽封装接地结构,其特征在于,所述主控芯片与所述基板之间还填充有底部填充料。

5.根据权利要求1所述的电磁自屏蔽封装接地结构,其特征在于,所述基板自上而下设有接地链路,所述地屏蔽墙连通于所述接地链路。

6.根据权利要求1所述的电磁自屏蔽封装接地结构,其特征在于,所述基板的下表面设有锡球。

7.根据权利要求1所述的电磁自屏蔽封装接地结构,其特征在于,所述金属盖通过粘接剂连接于所述基板的外围区域。

8.根据权利要求1所述的电磁自屏蔽封装接地结构,其特征在于,所述金属盖为环状金属盖、帽型金属盖或锻造金属盖。

9.根据权利要求8所述的电磁自屏蔽封装接地结构,其特征在于,所述帽型金属盖或锻造金属盖与所述主控芯片之间还设有导热胶层。

10.一种电磁自屏蔽封装接地结构的生产工艺方法,其特征在于,包括以下步骤:

技术总结

本发明公开了一种电磁自屏蔽封装接地结构及其生产工艺方法;所述电磁自屏蔽封装接地结构,包括:基板、主控芯片及金属盖,所述主控芯片设有地屏蔽墙,所述主控芯片安装于所述基板的上表面,以使所述地屏蔽墙连通于所述基板,所述金属盖连接于所述基板的外围区域。本发明通过设计包含基板、主控芯片及金属盖的封闭结构,并在主控芯片上设置地屏蔽墙,形成一个有效的电磁屏蔽层,该结构能够有效地阻挡或减弱主控芯片及基板在工作过程中产生的电磁辐射,防止这些辐射泄露到封装结构外部,从而保护周围的电子元件或系统不受干扰。

技术研发人员:龙建飞,王永亮,郑亮

受保护的技术使用者:深圳忆联信息系统有限公司

技术研发日:

技术公布日:2024/12/10

- 还没有人留言评论。精彩留言会获得点赞!