背接触太阳能电池及其制备方法与流程

本申请涉及太阳能电池,尤其涉及一种背接触太阳能电池及其制备方法。

背景技术:

1、bc(back contact,背接触)太阳能电池是一种高效率的光伏电池技术,具有以下优点:正面无遮光,从而可以提高短路电流;正面无金属接触复合,有助于提升开路电压,增加电池的输出功率;具有较强的兼容性,可与其他高效光伏技术相结合,提高电池的性能。随着技术的进步和成本的降低,bc太阳能电池有望在太阳能电池市场中占据更重要的位置,推动太阳能技术的发展和应用。

2、目前,在bc太阳能电池的制备过程中,多采用激光进行开槽,并采用链式清洗机对硅衬底进行清洗,链式清洗机的风刀有时会划伤硅衬底,而且激光开槽设备也会对电池造成一定程度的损伤。此外,链式清洗机的化学刻蚀剂(如,氢氟酸溶液)的用量较大,为50l-100l,会增加生产成本。

技术实现思路

1、本申请提供一种背接触太阳能电池及其制备方法,以解决或缓解上面提出的技术问题。本申请技术方案中的背接触太阳能电池的制备方法能够降低固定投资成本以及生产成本,而且可以有效避免链式清洗机风刀和激光开槽对硅衬底的损伤。

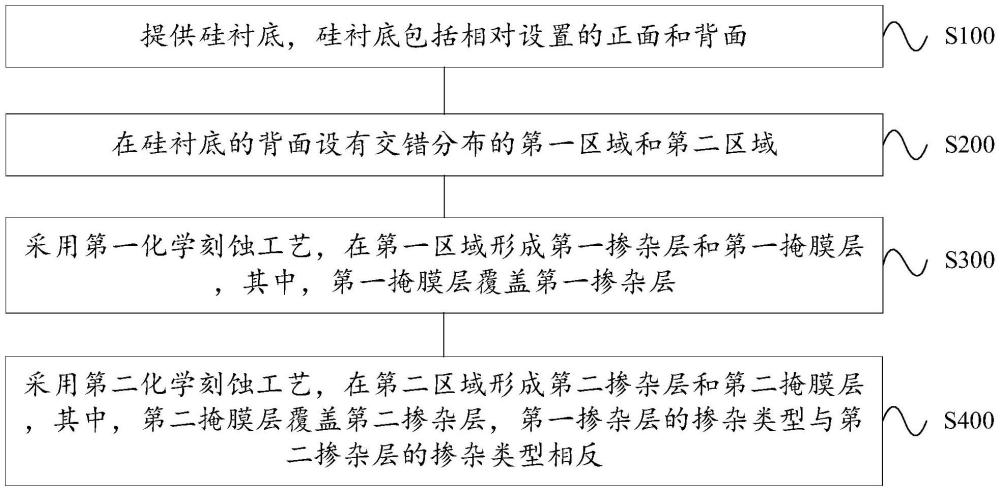

2、第一方面,本申请实施例提供了一种背接触太阳能电池的制备方法,包括:

3、提供硅衬底,所述硅衬底包括相对设置的正面和背面;

4、在硅衬底的背面设有交错分布的第一区域和第二区域;

5、采用第一化学刻蚀工艺,在所述第一区域形成第一掺杂层和第一掩膜层,其中,所述第一掩膜层覆盖所述第一掺杂层;

6、采用第二化学刻蚀工艺,在所述第二区域形成第二掺杂层和第二掩膜层,其中,所述第二掩膜层覆盖所述第二掺杂层;

7、其中,所述第一掺杂层的掺杂类型与所述第二掺杂层的掺杂类型相反。

8、可选地,相邻的第一区域与第二区域互相接触;

9、其中,所述第二掺杂层的宽度等于或小于所述第二区域的宽度。

10、可选地,相邻的第一区域与第二区域互相接触;

11、其中,所述第二掺杂层的宽度大于所述第二区域的宽度且小于所述第一区域和所述第二区域的总宽度。

12、可选地,所述采用第一化学刻蚀工艺,在所述第一区域形成第一掺杂层和第一掩膜层,包括:

13、在所述硅衬底背面依次形成初始第一掺杂层和初始第一掩膜层,

14、在位于所述第一区域的初始第一掩膜层表面,覆盖第一耐酸保护层;

15、以所述第一耐酸保护层为掩膜,利用第一酸性溶液,刻蚀所述初始第一掩膜层,以形成第一掩膜层;

16、利用第一碱性溶液,去除所述第一耐酸保护层,暴露所述第一掩膜层;

17、以所述第一掩膜层为掩膜,利用第二碱性溶液,刻蚀所述初始第一掺杂层,以形成第一掺杂层;

18、其中,所述第一掺杂层和所述第一掩膜层均位于所述第一区域。

19、可选地,所述第一耐酸保护层的材料为耐酸油墨;

20、所述第一酸性溶液包括氢氟酸溶液;

21、所述第一碱性溶液包括氢氧化钾溶液、氢氧化钠溶液、四甲基氢氧化铵溶液中的一种或多种;

22、所述第二碱性溶液包括氢氧化钾溶液、氢氧化钠溶液、四甲基氢氧化铵溶液中的一种或多种。

23、可选地,所述第一掺杂层包括依次层叠设置的第一氧化层和第一掺杂多晶硅层,其中,所述第一氧化层靠近所述硅衬底,所述第一掺杂多晶硅层远离所述硅衬底。

24、可选地,所述第一掺杂层包括依次层叠设置的第一本征非晶硅层和第一掺杂非晶硅层,其中,第一本征非晶硅层靠近所述硅衬底,所述第一掺杂非晶硅层远离所述硅衬底。

25、可选地,所述采用第二化学刻蚀工艺,在所述第二区域形成第二掺杂层和第二掩膜层,包括:

26、在形成所述第一掺杂层的硅衬底背面依次形成初始第二掺杂层和初始第二掩膜层;

27、在位于第二区域的初始第二掩膜层表面,覆盖第二耐酸保护层;

28、以所述第二耐酸保护层为掩膜,利用第二酸性溶液,刻蚀所述初始第二掩膜层,以形成第二掩膜层;

29、利用第三碱性溶液,去除所述第二耐酸保护层,暴露所述第二掩膜层;

30、以所述第二掩膜层为掩膜,利用第四碱性溶液,刻蚀所述初始第二掺杂层,以形成第二掺杂层;

31、其中,所述第二掺杂层和所述第二掩膜层均位于所述第二区域。

32、可选地,所述第二耐酸保护层的材料为耐酸油墨;

33、所述第二酸性溶液包括氢氟酸溶液;

34、所述第三碱性溶液包括氢氧化钾溶液、氢氧化钠溶液、四甲基氢氧化铵溶液中的一种或多种;

35、所述第四碱性溶液包括氢氧化钾溶液、氢氧化钠溶液、四甲基氢氧化铵溶液中的一种或多种。

36、可选地,所述第二掺杂层包括依次层叠设置的第二氧化层和第二掺杂多晶硅层,其中,所述第二氧化层靠近所述硅衬底,所述第二掺杂多晶硅层远离所述硅衬底。

37、可选地,所述第二掺杂层包括依次层叠设置的第二本征非晶硅层和第二掺杂非晶硅层,其中,第二本征非晶硅层靠近所述硅衬底,所述第二掺杂非晶硅层远离所述硅衬底。

38、可选地,在形成所述第一掺杂层和所述第一掩膜层之后,在形成所述第二掺杂层和所述第二掩膜层之前,所述背接触太阳能电池的制备方法还包括:

39、采用湿法刻蚀工艺,刻蚀位于第二区域的所述硅衬底以去除部分厚度,形成凹槽。

40、可选地,在形成所述第一掺杂层和所述第二掺杂层之后,所述背接触太阳能电池的制备方法还包括:

41、去除所述第二掩膜层和暴露的第一掩膜层,暴露至少部分第一掺杂层和至少部分第二掺杂层;

42、在所述暴露的第一掺杂层的表面和所述暴露的第二掺杂层的表面形成介质层;

43、在位于所述暴露的第一掺杂层上的介质层上形成第一电极;

44、在位于所述暴露的第二掺杂层上的介质层上形成第二电极。

45、第二方面,本申请实施例提供了一种背接触太阳能电池,采用上述任一项实施例所提供的背接触太阳能电池的制备方法形成。

46、本申请实施例采用上述技术方案可以包括如下优势:

47、采用化学刻蚀的方法,在硅衬底背面形成交错设置的第一掺杂层和第二掺杂层,第一掺杂层和第二掺杂层分别为不同掺杂类型的掺杂层,用于制备背接触太阳能电池。本申请的背接触太阳能电池的制备方法,可以在槽式清洗机中进行,不使用链式清洗机设备和激光设备等大型设备,不仅能够降低固定投资成本,而且可以有效避免链式清洗机风刀和激光开槽对硅衬底的损伤。此外,与链式清洗机设备相比,使用槽式清洗机进行化学刻蚀,可以大大降低化学刻蚀剂的用量,能有效降低生产成本。

技术特征:

1.一种背接触太阳能电池的制备方法,其特征在于,包括:

2.根据权利要求1所述的背接触太阳能电池的制备方法,其特征在于,相邻的第一区域与第二区域互相接触;

3.根据权利要求1所述的背接触太阳能电池的制备方法,其特征在于,相邻的第一区域与第二区域互相接触;

4.根据权利要求1所述的背接触太阳能电池的制备方法,其特征在于,所述采用第一化学刻蚀工艺,在所述第一区域形成第一掺杂层和第一掩膜层,包括:

5.根据权利要求4所述的背接触太阳能电池的制备方法,其特征在于,

6.根据权利要求4所述的背接触太阳能电池的制备方法,其特征在于,

7.根据权利要求1所述的背接触太阳能电池的制备方法,其特征在于,所述采用第二化学刻蚀工艺,在所述第二区域形成第二掺杂层和第二掩膜层,包括:

8.根据权利要求7所述的背接触太阳能电池的制备方法,其特征在于,

9.根据权利要求7所述的背接触太阳能电池的制备方法,其特征在于,

10.根据权利要求1所述的背接触太阳能电池的制备方法,其特征在于,在形成所述第一掺杂层和所述第一掩膜层之后,在形成所述第二掺杂层和所述第二掩膜层之前,所述背接触太阳能电池的制备方法还包括:

11.根据权利要求1至10任一项所述的背接触太阳能电池的制备方法,其特征在于,在形成所述第一掺杂层和所述第二掺杂层之后,所述背接触太阳能电池的制备方法还包括:

12.一种背接触太阳能电池,其特征在于,采用如权利要求1至11任一项所述的背接触太阳能电池的制备方法形成。

技术总结

本申请涉及太阳能电池技术领域,主要提供一种背接触太阳能电池及其制备方法。该背接触太阳能电池的制备方法包括:提供硅衬底,所述硅衬底包括相对设置的正面和背面;在所述硅衬底的背面设有交错分布的第一区域和第二区域;采用第一化学刻蚀工艺,在所述第一区域形成第一掺杂层和第一掩膜层;采用第二化学刻蚀工艺,在所述第二区域形成第二掺杂层和第二掩膜层;其中,所述第一掺杂层的掺杂类型与所述第二掺杂层的掺杂类型相反。本申请技术方案中的背接触太阳能电池的制备方法能够降低固定投资成本以及生产成本,而且可以有效避免链式清洗机风刀和激光开槽对硅衬底的损伤。

技术研发人员:陈姝,徐冠超,陈达明

受保护的技术使用者:天合光能股份有限公司

技术研发日:

技术公布日:2024/12/2

- 还没有人留言评论。精彩留言会获得点赞!