一种含氨基化氮化硼的锂离子电池隔膜及其制备方法、锂离子电池与流程

本发明涉及锂离子电池,尤其涉及一种含氨基化氮化硼的锂离子电池隔膜及其制备方法、锂离子电池。

背景技术:

1、隔膜是锂离子电池(lib)的核心部件之一,其作用是将正极与负极隔开以防止电池发生短路引发安全事故,同时保证锂离子在充电和放电期间能正常通过微孔通道以保证电池正常工作,其性能的好坏直接影响电池的安全、容量、倍率、寿命等性能。

2、聚烯烃类隔膜,如聚乙烯(pe)隔膜、聚丙烯(pp)隔膜,是目前隔膜市场的主流产品,生产工艺主要有干法、湿法两种。由于材料属性和生产工艺的限制,聚烯烃类隔膜在应用过程中依然面临几方面的问题:一是,聚烯烃材料的熔点低,故而聚烯烃类隔膜耐热性差,在高温下容易发生热收缩,从而导致电池短路,进而引发锂电池起火、爆炸等危险事件;二是,聚烯烃类隔膜的电导率、电解液润湿性、阻燃性、电化学稳定窗口等不太理想;三是,采用聚烯烃类隔膜组装的电池在服役过程中锂枝晶生长严重,锂枝晶容易刺穿隔膜,造成锂电池的微短路,使锂电池产生安全隐患;四是,采用聚烯烃类隔膜组装的电池在高温下(如90℃)的循环稳定性很差;五是,采用聚烯烃类隔膜组装的电池电极极化较大。

3、为改善锂电池的使用安全性和电化学性能,一些材料通过不同的涂覆工艺被涂覆在聚烯烃隔膜表面形成涂覆聚烯烃隔膜;目前市场上涂覆隔膜主要有无机涂覆隔膜、有机涂覆隔膜、有机+无机涂覆隔膜,这类涂覆隔膜所采用的涂层材料通常具有良好的耐热性,然而涂层下的基体材料在高温下往往会发生热收缩,导致隔膜整体结构的坍塌。因此,这种基于聚烯烃隔膜的改性方案并不能从根本上解决隔膜的耐热性问题,不能从根本上解决锂电池的使用安全性。此外,涂覆也引发一些负效应,如隔膜厚度增大、体电阻(rb)增大、充/放电效率降低等。

4、因此,现有技术还有待于改进和发展。

技术实现思路

1、鉴于上述现有技术的不足,本发明的目的在于提供一种含氨基化氮化硼的锂离子电池隔膜及其制备方法、锂离子电池,旨在解决以下问题:现有聚烯烃类隔膜在高温下易发生热收缩;现有聚烯烃类隔膜组装的锂离子电池的阳极表面锂枝晶无序生长严重;现有聚烯烃类隔膜组装的锂离子电池高温循环稳定性差;现有聚烯烃类隔膜组装的锂离子电池电极极化较大;聚烯烃类隔膜的电导率、电解液润湿性、阻燃性、电化学稳定窗口等不太理想。

2、本发明的技术方案如下:

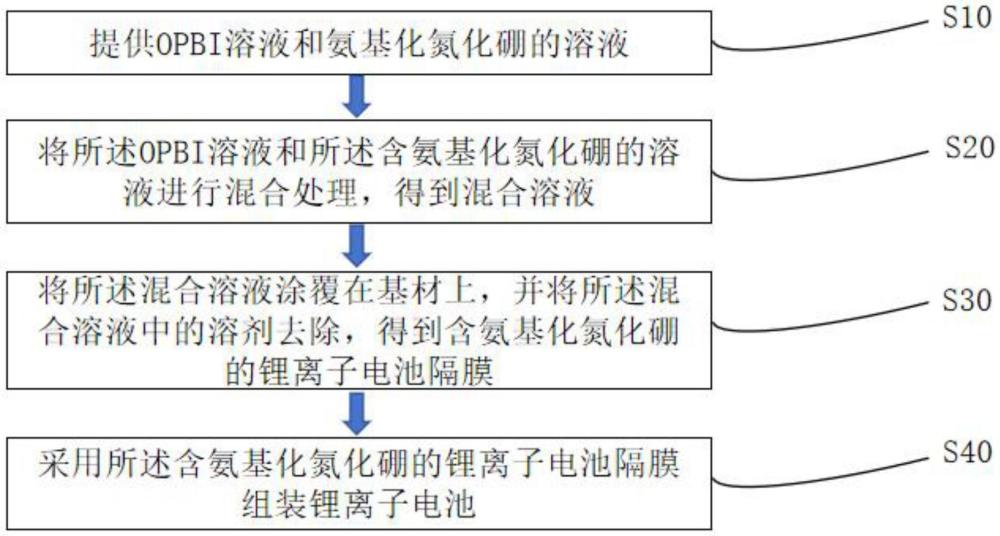

3、一种含氨基化氮化硼的锂离子电池隔膜的制备方法,包括步骤:

4、提供opbi溶液和含氨基化氮化硼的溶液;

5、将所述opbi溶液和所述含氨基化氮化硼的溶液进行混合处理,得到混合溶液;

6、将所述混合溶液涂覆在基材上,并将所述混合溶液中的溶剂去除,得到含氨基化氮化硼的锂离子电池隔膜。

7、所述的含氨基化氮化硼的锂离子电池隔膜的制备方法,其中,所述含氨基化氮化硼的溶液的溶剂和所述opbi溶液的溶剂共同选自n-甲基吡咯烷酮、二甲基亚砜中的一种。

8、所述的含氨基化氮化硼的锂离子电池隔膜的制备方法,其中,所述混合溶液中,所述氨基化氮化硼的质量占比为0.2%-0.8%。

9、所述的含氨基化氮化硼的锂离子电池隔膜的制备方法,其中,所述氨基化氮化硼为先用naoh溶液超声处理再用γ-氨丙基三乙氧基硅烷(kh550)氨基化处理后的六方氮化硼。

10、所述的含氨基化氮化硼的锂离子电池隔膜的制备方法,其中,所述含氨基化氮化硼的溶液为以n-甲基吡咯烷酮为溶剂的氨基化氮化硼溶液;所述opbi溶液的溶剂为n-甲基吡咯烷酮。

11、所述的含氨基化氮化硼的锂离子电池隔膜的制备方法,其中,所述混合处理为在常温下持续搅拌15-24小时。

12、所述的含氨基化氮化硼的锂离子电池隔膜的制备方法,其中,将所述混合溶液中的溶剂去除的方法为:将涂覆混合溶液的基材置于无水甲醇中进行浸泡处理,所述浸泡处理为在常温下静置8-15分钟。

13、一种含氨基化氮化硼的锂离子电池隔膜,利用所述锂离子电池隔膜的制备方法(非溶剂相转移法)制得。

14、所述的含氨基化氮化硼的锂离子电池隔膜,其中,所述锂离子电池隔膜的厚度为20-40微米。

15、一种锂离子电池,包括正极片、负极片以及含氨基化氮化硼的锂离子电池隔膜;所述含氨基化氮化硼的锂离子电池隔膜位于所述正极片和负极片之间。

16、有益效果:本发明提供一种含氨基化氮化硼的锂离子电池隔膜及其制备方法、锂离子电池,所述制备方法包括步骤:提供opbi溶液和含氨基化氮化硼的溶液;将所述opbi溶液和所述含氨基化氮化硼的溶液进行混合处理,得到混合溶液;将所述混合溶液涂覆在基材上,并将所述混合溶液中的溶剂去除,得到含氨基化氮化硼的锂离子电池隔膜;采用所述含氨基化氮化硼的锂离子电池隔膜组装锂离子电池。本发明通过将氨基化氮化硼引入到电池隔膜中,氨基化后的氮化硼与隔膜基体opbi的相容性好,可实现均匀分散且优化界面环境,使隔膜微观结构均一,同时,利用氨基化氮化硼改变非溶剂相转化法过程中的扩散力从而获得以规则的海绵状孔为主兼具指状孔的耐高温锂离子电池隔膜。该隔膜电解液润湿性好,电导率高,电化学稳定性好,并且通过独特的孔道结构可诱导锂离子更快速地通过隔膜并在锂金属阳极表面均匀沉积,有效抑制锂枝晶的无序生长,提升锂离子电池的使用安全性和电化学性能。使用该隔膜组装的电池表现出优异的放电比容量、循环稳定性、倍率性能,尤其是高温下的充放电稳定性出色;另外,电池电极极化程度较低。

技术特征:

1.一种含氨基化氮化硼的锂离子电池隔膜的制备方法,其特征在于,包括步骤:

2.根据权利要求1所述的含氨基化氮化硼的锂离子电池隔膜的制备方法,其特征在于,所述氨基化氮化硼的溶液的溶剂和所述opbi溶液的溶剂共同选自n-甲基吡咯烷酮、二甲基亚砜中的一种。

3.根据权利要求1所述的含氨基化氮化硼的锂离子电池隔膜的制备方法,其特征在于,所述混合溶液中,所述氨基化氮化硼的质量占比为0.2%-0.8%。

4.根据权利要求1所述的含氨基化氮化硼的锂离子电池隔膜的制备方法,其特征在于,所述氨基化氮化硼的制备过程中是将六方氮化硼(bn)先羟基化处理再氨基化处理。

5.根据权利要求4所述的含氨基化氮化硼的锂离子电池隔膜的制备方法,其特征在于,所述氨基化氮化硼为先用naoh溶液超声处理再用γ-氨丙基三乙氧基硅烷(kh550)氨基化处理后的六方氮化硼。

6.根据权利要求1所述的含氨基化氮化硼的锂离子电池隔膜的制备方法,其特征在于,所述混合处理为在常温下持续搅拌15-24小时。

7.根据权利要求1所述的含氨基化氮化硼的锂离子电池隔膜的制备方法,其特征在于,将所述混合溶液中的溶剂去除的方法为:将涂覆混合溶液的基材置于无水甲醇中进行浸泡处理,所述浸泡处理为在常温下静置8-15分钟。

8.一种含氨基化氮化硼的锂离子电池隔膜,其特征在于,利用如权利要求1-7任一项所述的含氨基化氮化硼的锂离子电池隔膜的制备方法制得,隔膜的微观孔道结构是以规则的海绵状孔为主兼具指状孔。

9.根据权利要求8所述的含氨基化氮化硼的锂离子电池隔膜,其特征在于,所述含氨基化氮化硼的锂离子电池隔膜的厚度为20-40微米。

10.一种锂离子电池,其特征在于,包括正极片、负极片以及如权利要求8-9任一项所述的含氨基化氮化硼的锂离子电池隔膜;所述的含氨基化氮化硼的锂离子电池隔膜位于所述正极片和负极片之间。

技术总结

本发明涉及锂离子电池技术领域,尤其涉及一种含氨基化氮化硼的锂离子电池隔膜及其制备方法、锂离子电池,所述制备方法包括步骤:将OPBI溶液和氨基化氮化硼(f‑BN)的溶液进行混合处理得到混合溶液;将混合溶液涂覆在基材上,并将所述混合溶液中的溶剂去除,得到含氨基化氮化硼的锂离子电池隔膜;采用所述的含氨基化氮化硼的锂离子电池隔膜组装锂离子电池。本发明通过将氨基化氮化硼引入到电池隔膜中,氨基化后的氮化硼与隔膜基体OPBI的相容性好,可实现均匀分散且优化界面环境,使隔膜微观结构均一,同时,利用氨基化氮化硼改变非溶剂相转化法过程中的扩散力从而获得以规则的海绵状孔为主兼具指状孔的耐高温锂离子电池隔膜(OPBI@f‑BN)。该隔膜电解液润湿性好,电导率高,电化学稳定性好,并且通过独特的孔道结构可诱导锂离子更快速地通过隔膜并在锂金属阳极表面均匀沉积,有效抑制锂枝晶的无序生长,提升锂离子电池的使用安全性和电化学性能。使用该隔膜组装的电池表现出优异的放电比容量、循环稳定性、倍率性能,尤其是高温下(90℃)的充放电稳定性出色;另外,电池电极极化程度较低。

技术研发人员:张斌,王雷,线东霞,张桄浩

受保护的技术使用者:深圳市计量质量检测研究院

技术研发日:

技术公布日:2025/1/16

- 还没有人留言评论。精彩留言会获得点赞!