一种电池模组挤压系统的制作方法

本发明涉及电池,特别是涉及一种电池模组挤压系统。

背景技术:

1、目前,在电池模组的自动化加工组装(即pack)领域,为了将电池模组套入到钢带(即打包带)内,需要将电池模组挤压到预先要求的固定尺寸。

2、现有的电池模组挤压的方式,一般为:通过机械手从堆叠工位上抓取电池模组到挤压工位上,然后利用现有的挤压机进行挤压,在挤压完成后再利用机械手抓取电池模组到线体(即流水线线体,用于传送电池模组到指定的工位或者区域)上。

3、因此,现有的电池模组挤压的方式,需要花费校对的时间,工作效率较低,显著增加了电池模组的整体制造成本。此外,由于整体的结构复杂,设备的维护成本较高。

4、因此,目前迫切需要开发出一种技术,能够解决以上技术问题。

技术实现思路

1、本发明的目的是针对现有技术存在的技术缺陷,提供一种电池模组挤压系统。

2、为此,本发明提供了一种电池模组挤压系统,其包括线体组件、电池模组及托盘组件、左工位挤压机、右工位挤压机以及顶升侧移组件;

3、电池模组及托盘组件,包括需要被进行挤压操作的电池模组和托盘;

4、电池模组设置于托盘顶部;

5、线体组件上放置电池模组及托盘组件;

6、线体组件的正下方,设置有顶升侧移组件;

7、线体组件的左右两边,分别设置有左工位挤压机和右工位挤压机;

8、顶升侧移组件,与左工位挤压机和右工位挤压机正对应设置;

9、线体组件,用于输送电池模组及托盘组件至顶升侧移组件的正上方;

10、左工位挤压机和右工位挤压机,用于挤压电池模组及托盘组件中的电池模组;

11、顶升侧移组件,用于将其上方的电池模组及托盘组件,从线体组件上转运到左工位挤压机或者右工位挤压机上,以及将被左工位挤压机或者右工位挤压机挤压完成后的电池模组从挤压机上转运到线体组件上。

12、由以上本发明提供的技术方案可见,与现有技术相比较,本发明提供了一种电池模组挤压系统,其设计科学,能够高效、可靠地对电池模组进行挤压操作,提高工作效率,有利于降低电池模组的整体制造成本,进而提高电池生产厂家产品的市场应用前景,具有重大的实践意义。

技术特征:

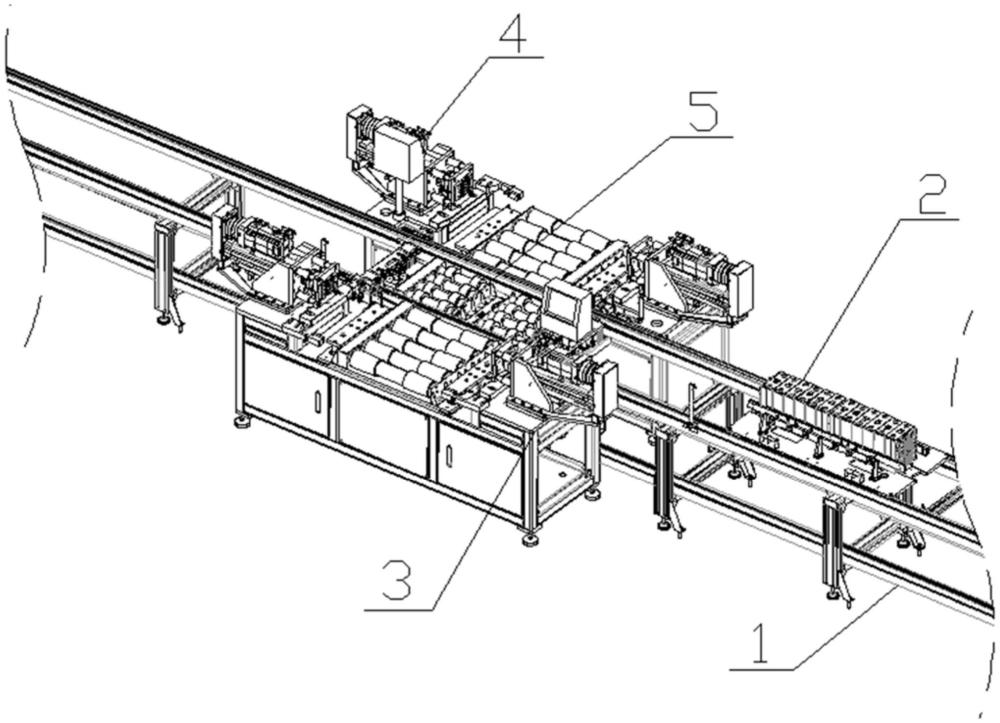

1.一种电池模组挤压系统,其特征在于,包括线体组件(1)、电池模组及托盘组件(2)、左工位挤压机(3)、右工位挤压机(4)以及顶升侧移组件(5);

2.如权利要求1所述的电池模组挤压系统,其特征在于,线体组件(1)包括:线体(11)、托盘后阻挡(12)、托盘左阻挡(13)和托盘右阻挡(14);

3.如权利要求2所述的电池模组挤压系统,其特征在于,托盘左阻挡(13),包括两个第一笔形气缸(131)和两个第一阻挡块(132);

4.如权利要求1所述的电池模组挤压系统,其特征在于,电池模组及托盘组件(2),包括:电池模组(21)和托盘(22);

5.如权利要求4所述的电池模组挤压系统,其特征在于,电池模组(21),包括电池模组主体、泡棉(212)、后端板(213)和前端板(214);

6.如权利要求1所述的电池模组挤压系统,其特征在于,左工位挤压机(3)以及右工位挤压机(4),左右对称设置在线体组件(1)的左右两侧;

7.如权利要求6所述的电池模组挤压系统,其特征在于,侧移定位组件(43),包括第一安装板(431)、第一顶升气缸(432)、顶升板(433)、托盘定位销(434)、第一滚筒安装支架(435)、第一双排链轮滚筒(436)、驱动电机(437)、第一链条(438)以及第一胶套(439);

8.如权利要求7所述的电池模组挤压系统,其特征在于,两个第一顶升气缸(432),前后对称设置在第一安装板(431)的下方;

9.如权利要求1所述的电池模组挤压系统,其特征在于,顶升侧移组件(5),包括第二安装板(51)、第二顶升气缸(52)、升降板(53)、第二滚筒安装支架(54)、动力滚筒(55)、第二双排链轮滚筒(56)、第三链条(57)以及第二胶套(58);

10.如权利要求9所述的电池模组挤压系统,其特征在于,两个动力滚筒(55)相背的一端,设置有两个动力滚筒链轮;

技术总结

本发明公开了一种电池模组挤压系统,包括线体组件、电池模组及托盘组件、左工位挤压机、右工位挤压机以及顶升侧移组件;电池模组及托盘组件,包括需要被进行挤压操作的电池模组和托盘;线体组件上放置电池模组及托盘组件;线体组件正下方设置顶升移组件;线体组件的左右两边分别设置左工位挤压机和右工位挤压机;线体组件,用于输送电池模组及托盘组件至顶升侧移组件的正上方;左工位挤压机和右工位挤压机,用于挤压电池模组及托盘组件中的电池模组;顶升侧移组件,用于将电池模组及托盘组件在挤压机和线体组件之间周转。本发明能够高效、可靠地对电池模组进行挤压操作,提高工作效率,降低电池模组的整体制造成本。

技术研发人员:王琪,张习玖,项旭宇,裴细亮,胡艳锋

受保护的技术使用者:红安力神动力电池系统有限公司

技术研发日:

技术公布日:2024/12/17

- 还没有人留言评论。精彩留言会获得点赞!