SOI晶圆及其制备方法与流程

本发明涉及半导体,特别涉及一种soi晶圆及其制备方法。

背景技术:

1、绝缘体上硅(soi,silicon on insulator)技术目前已成为多数电子材料领域的主流产品之一,随着新能源汽车的高速发展,车规级的soi材料车载芯片的集成度逐渐提高,因此市场上对于高质量soi的需求愈来愈高,如何进一步提高soi材料的器件层质量成为当下发展的一个重要趋势;

2、soi技术中,硅晶体层被绝缘体层隔离,可以有效地减少寄生电容,提高器件的速度,并降低功耗。其中公知的一种方法是利用硅与氧化硅或二氧化硅晶圆直接亲水键合,然后通过物理化学方法来减薄顶层硅至所需厚度。该技术可以减少simox(separation byimplanted oxygen)工艺中面临的注入损伤、顶部硅薄膜厚度不足等问题。

3、硅与二氧化硅键合技术的主要原理是利用硅和二氧化硅之间的化学反应来实现键合。在实际应用中,通常需要在一定的温度和压力下,通过控制反应条件和接触方式来实现硅和二氧化硅之间的键合。同时,为了提高键合质量和可靠性,还需要对材料进行表面处理和清洁等预处理工作。

4、soi器件层的质量是后道加工工艺中性能表现的关键,器件层质量低下会导致诸如光刻套刻失效、阈值电压提高、漏电流等问题,从而影响器件的工艺制造和性能表现。为了改善器件层粗糙度以及缺陷数量的soi衬底片,通常需要通过键合前工艺优化和键合后热处理来实现,然而工艺的调整常会引发其它问题。

技术实现思路

1、本发明的目的在于提供一种soi晶圆及其制备方法,以解决现有技术中的一个或多个问题。

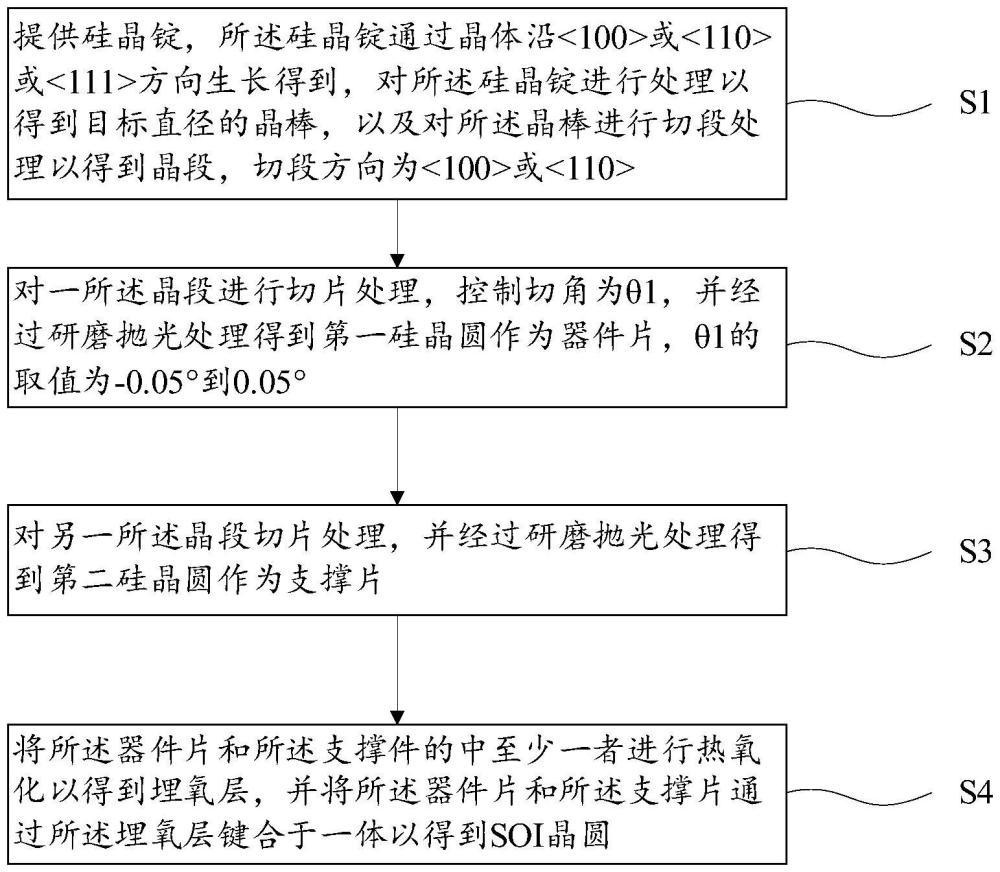

2、为解决上述问题,本发明提供一种soi晶圆的制备方法,其特征在于,包括:

3、提供经过直拉法生长的硅晶锭,晶体生长方向为<100>或<110>或<111><111>,对所述硅晶锭进行处理以得到目标直径的晶棒,以及对所述晶棒进行切段处理以得到晶段,切段方向为<100>或<110>;

4、对一所述晶段进行切片处理,控制切角为θ1,并经过研磨抛光处理得到第一硅晶圆作为器件片,θ1的取值为-0.05°到0.05°;

5、对另一所述晶段进行切片处理,并经过研磨抛光处理得到第二硅晶圆作为支撑片;以及,

6、对所述器件片和所述支撑片中至少一者进行热氧化以得到埋氧层,并将所述器件片和所述支撑片通过所述埋氧层键合于一体以得到soi晶圆。

7、可选的,在所述的soi晶圆的制备方法中,对另一所述晶段进行切片处理以得到所述支撑片时,控制切角为θ2,θ2的取值为-0.5°到0.5°。

8、可选的,在所述的soi晶圆的制备方法中,所述器件片厚度为500-800μm。

9、可选的,在所述的soi晶圆的制备方法中,所述支撑片厚度为500-800μm。

10、可选的,在所述的soi晶圆的制备方法中,所述埋氧层的厚度为0.01-1μm。

11、可选的,在所述的soi晶圆的制备方法中,若对所述器件片进行热氧化以形成所述埋氧层,则在所述器件片表面形成的所述埋氧层的厚度小于0.4μm。

12、可选的,在所述的soi晶圆的制备方法中,所述方法还包括:对所述soi晶圆执行减薄和平坦化工艺,以使得所述器件片的厚度为0.01-0.5μm。

13、可选的,在所述的soi晶圆的制备方法中,在对所述soi晶圆执行减薄和平坦化工艺之前,所述方法还包括:对所述soi晶圆进行热处理加固。

14、可选的,在所述的soi晶圆的制备方法中,在对所述器件片和所述支撑片进行研磨抛光处理之后,所述方法还包括:对所述器件片和所述支撑片进行清洗。

15、本发明还提供一种soi晶圆,所述soi晶圆利用如前任一项所述的制备方法制备得到,在尺寸大于或等于65nm的光散射通道下,所述soi晶圆表面颗粒数量小于10。

16、综上所述,本发明提供的soi晶圆的制备方法包括:提供经过直拉法生长的硅晶锭,晶体生长方向为<100>或<110>或<111><111>,对所述硅晶锭进行处理以得到目标直径的晶棒,以及对所述晶棒进行切段处理以得到晶段,切段方向为<100>或<110>;对一所述晶段进行切片处理,控制切角为θ1,并经过研磨抛光处理得到第一硅晶圆作为器件片,θ1的取值为-0.05°到0.05°;对另一所述晶段切片处理,经过研磨抛光处理得到第二硅晶圆作为支撑片;以及,将所述器件片和所述支撑片的中至少一者进行热氧化以得到埋氧层,并将所述器件片和所述支撑片通过所述埋氧层键合于一体以得到soi晶圆。采用本发明提供的soi晶圆的制备方法所得到的soi晶圆,表面粗糙度以及表面颗粒数的数量得以显著降低。

技术特征:

1.一种soi晶圆的制备方法,其特征在于,包括:

2.如权利要求1所述的soi晶圆的制备方法,其特征在于,对另一所述晶段进行切片处理以得到所述支撑片时,控制切角为θ2,θ2的取值为-0.5°到0.5°。

3.如权利要求1所述的soi晶圆的制备方法,其特征在于,所述器件片厚度为500-800μm。

4.如权利要求1所述的soi晶圆的制备方法,其特征在于,所述支撑片厚度为500-800μm。

5.如权利要求1所述的soi晶圆的制备方法,其特征在于,所述埋氧层的厚度为0.01-1μm。

6.如权利要求1所述的soi晶圆的制备方法,其特征在于,若对所述器件片进行热氧化以形成所述埋氧层,则在所述器件片表面形成的所述埋氧层的厚度小于0.4μm。

7.如权利要求1所述的soi晶圆的制备方法,其特征在于,所述方法还包括:对所述soi晶圆执行减薄和平坦化工艺。

8.如权利要求1所述的soi晶圆的制备方法,其特征在于,在对所述soi晶圆执行减薄和平坦化工艺之前,所述方法还包括:对所述soi晶圆进行热处理加固。

9.如权利要求1所述的soi晶圆的制备方法,其特征在于,在对所述器件片和所述支撑片进行研磨抛光处理之后,所述方法还包括:对所述器件片和所述支撑片进行清洗。

10.一种soi晶圆,其特征在于,所述soi晶圆利用如权利要求1~9任一项所述的制备方法制备得到,在尺寸大于或等于65nm的光散射通道下,所述soi晶圆表面颗粒数量小于10。

技术总结

本发明提供一种SOI晶圆及其制备方法,所述SOI晶圆的制备方法包括:提供经过直拉法生长的硅晶锭,晶体生长方向为<100>或<110>或<111>,对所述硅晶锭进行处理以得到目标直径的晶棒,以及对所述晶棒进行切段处理以得到晶段,切段方向为<100>或<110>;对一所述晶段进行切片处理,控制切角为θ1,并经过研磨抛光处理得到第一硅晶圆作为器件片,θ1的取值为‑0.05°到0.05°;对另一所述晶段切片处理,并经过研磨抛光处理得到第二硅晶圆作为支撑片;以及,将所述器件片和所述支撑片键合于一体以得到SOI晶圆。采用本发明提供的SOI晶圆的制备方法所得到的SOI晶圆,表面粗糙度以及表面颗粒数的数量得以显著降低。

技术研发人员:汪子文,李名浩,魏星,李炜

受保护的技术使用者:上海新傲芯翼科技有限公司

技术研发日:

技术公布日:2025/1/13

- 还没有人留言评论。精彩留言会获得点赞!