一种动力电池拆解用放电设备的制作方法

本发明属于电池拆解,具体为一种动力电池拆解用放电设备。

背景技术:

1、随着新能源汽车的普及,动力锂离子电池的使用越来越广泛。随之而来的是大量废旧电池的拆解回收问题。废旧电池拆解时主要涉及到单电芯的放电以及材料的分离这两个过程。现阶段,废旧单电芯的放电方式主要有浸泡放电与强制放电(穿刺放电)这两种方式,当然还有通过充放设备来进行放电的,但这种方式成本偏高,且不适用于大批量电芯的放电过程,因此使用极少;浸泡放电主要通过将电芯放入导电盐溶液中,从而连接电芯的正负极来放电,其缺点是放电速度较慢,且随着电芯电量的不断释放,在电芯电量越低时,放电速度会变得更加缓慢;穿刺放电通过将刺针插入电芯内,使正负极材料之间直接短路,从而能够在短时间内将电量快速释放完毕,其过程中,穿刺针因电流快速升温,使得穿刺处容易起火,甚至使得整个电芯发生爆炸,因此这种方式存在较高的危险。

2、基于以上,发明人认为现有技术中缺乏一种放电设备,其放电速度相对于浸泡来说能够得到提高,同时相比于穿刺放电来说又更具有安全性。

技术实现思路

1、本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本申请的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

2、鉴于现有技术中存在以下技术问题:现有技术中缺乏一种既能兼顾放电速度,同时又能够保证过程具有安全性的放电设备。为解决该技术问题,本发明提供如下技术方案:

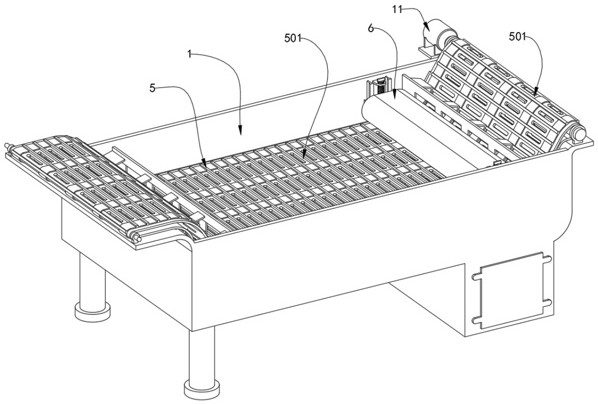

3、一种动力电池拆解用放电设备,所述设备具有:

4、运送路径,电芯沿所述运送路径进行移动;

5、蓄液区,其用于装载浸泡液,所述运送路径经过蓄液区;

6、其中,所述运送路径包括第一行程与第二行程,所述第一行程长度大于第二行程,电芯由所述第一行程到达第二行程,所述第二行程处设置有穿刺机构。

7、作为一种动力电池拆解用放电设备的优选技术方案,所述穿刺机构包括与蓄液区保持相对定点设置的第一循环带,其靠近于所述第二行程,还包括设置于所述第一循环带上的穿刺针。

8、作为一种动力电池拆解用放电设备的优选技术方案,还包括第二循环带,其与所述蓄液区保持相对定点设置,所述第一循环带线速度配置为与第二循环带保持相一致。

9、作为一种动力电池拆解用放电设备的优选技术方案,还包括压持机构,所述第二循环带位于第一循环带下侧,所述第二循环带面部均匀设置有放置槽,所述放置槽内设置有贯穿孔,其用于穿刺针经过,所述压持机构位于第二行程处,并位于第二循环带上侧。

10、作为一种动力电池拆解用放电设备的优选技术方案,所述蓄液区下方设置有缓存区,其位于所述第一循环带下方。

11、作为一种动力电池拆解用放电设备的优选技术方案,所述穿刺机构还包括固定设置于蓄液区内的第一支撑壁,其用于对所述第一循环带带体进行路径引导,所述第一循环带带体包括多个导向板,多个所述导向板之间依次铰接,所述穿刺针与导向板滑动连接,并与所述导向板之间连接有复位弹簧,所述蓄液区内固定设置有第二支撑壁,其支撑于所述第二循环带带体,所述第一支撑壁与第二支撑壁之间形成有间隙,所述间隙宽度与导向板厚度相一致,所述蓄液区内固定设置有限位壁,其包括倾斜段与水平段,所述倾斜段壁面与纵向夹角处于30°至50°之间。

12、作为一种动力电池拆解用放电设备的优选技术方案,所述穿刺针包括内针杆与外针筒,所述外针筒套设于内针杆,并与所述导向板滑动连接,所述内针杆上构造有挤压腔与进液孔,所述挤压腔与外针筒尖部连通,且通过所述进液孔与外部保持连通,所述复位弹簧连接于内针杆和导向板之间。

13、作为一种动力电池拆解用放电设备的优选技术方案,还包括连接部,其与所述导向板之间可拆卸连接,所述外针筒与连接部滑动配合。

14、作为一种动力电池拆解用放电设备的优选技术方案,所述导向板上构造第一凸起端,所述第一凸起端用于伸入贯穿孔内,相邻两个所述第一凸起端之间间距与相邻两个贯穿孔之间间距保持相一致。

15、作为一种动力电池拆解用放电设备的优选技术方案,还包括驱动辊,其与所述蓄液区保持相对转动设置,所述驱动辊上配置有驱动力,所述第二循环带上至少一处在驱动辊处形成回弯,并由所述驱动辊进行支撑,所述驱动辊上均匀设置有第二凸起端,其与所述贯穿孔保持相啮合。

16、本发明提供的动力电池拆解用放电设备具有以下有益效果:

17、1本发明通过第一行程与第二行程之间的衔接配合,使得电芯在放电过程中,可以先通过溶液浸泡将大部分的剩余电量释放完,再通过穿刺来将小部分剩余电量快速释放完毕,这样一来,既缩短了整个放电过程的所用时间,同时又保证了过程的安全性。

18、2本发明中通过多个导向板之间的配合,从而使得穿刺针在进行工作时,可以保证其尖端固定朝上,从而保证穿刺过程的顺利。

19、3本发明通过在导向板上设置第一凸起端,并与贯穿孔之间形成配合,从而可以使第一循环带与第二循环带之间线速度充分保持一致。

技术特征:

1.一种动力电池拆解用放电设备,其特征在于:所述设备包括:

2.根据权利要求1所述的动力电池拆解用放电设备,其特征在于:所述穿刺机构(4)包括与蓄液区(1)保持相对定点设置的第一循环带(401),所述第一循环带(401)靠近于所述第二行程(3),还包括设置于所述第一循环带(401)上的穿刺针(402)。

3.根据权利要求2所述的动力电池拆解用放电设备,其特征在于:还包括第二循环带(5),所述第二循环带(5)与蓄液区(1)保持相对定点设置,所述第一循环带(401)线速度配置为与第二循环带(5)保持相一致。

4.根据权利要求3所述的动力电池拆解用放电设备,其特征在于:还包括压持机构(6),所述第二循环带(5)位于第一循环带(401)下侧,所述第二循环带(5)面部均匀设置有放置槽(501),所述放置槽(501)内设置有贯穿孔(502),所述贯穿孔(502)用于穿刺针(402)经过,所述压持机构(6)位于第二行程(3)处,并且所述压持机构(6)位于第二循环带(5)上侧。

5.根据权利要求4所述的动力电池拆解用放电设备,其特征在于:所述蓄液区(1)下方设置有缓存区(7),所述缓存区(7)位于所述第一循环带(401)下方。

6.根据权利要求4所述的动力电池拆解用放电设备,其特征在于:所述穿刺机构(4)还包括固定设置于蓄液区(1)内的第一支撑壁(403),所述第一支撑壁(403)用于对第一循环带(401)带体进行路径引导,所述第一循环带(401)带体包括多个导向板(401a),多个所述导向板(401a)之间依次铰接,所述穿刺针(402)与导向板(401a)滑动连接,并与所述导向板(401a)之间连接有复位弹簧(404),所述蓄液区(1)内固定设置有第二支撑壁(8),所述第二支撑壁(8)支撑于第二循环带(5)带体,所述第一支撑壁(403)与第二支撑壁(8)之间形成有间隙,所述间隙宽度与导向板(401a)厚度相一致,所述蓄液区(1)内固定设置有限位壁(9),所述限位壁(9)包括倾斜段(901)与水平段(902),所述倾斜段(901)壁面与纵向夹角处于30°至50°之间。

7.根据权利要求6所述的动力电池拆解用放电设备,其特征在于:所述穿刺针(402)包括内针杆(402a)与外针筒(402b),所述外针筒(402b)套设于内针杆(402a),所述外针筒(402b)与导向板(401a)滑动连接,所述内针杆(402a)上构造有挤压腔(402c)与进液孔(402d),所述挤压腔(402c)与外针筒(402b)尖部连通,且通过所述进液孔(402d)与外部保持连通,所述复位弹簧(404)连接于内针杆(402a)和导向板(401a)之间。

8.根据权利要求7所述的动力电池拆解用放电设备,其特征在于:还包括连接部(401b),所述连接部(401b)与所述导向板(401a)之间可拆卸连接,所述外针筒(402b)与连接部(401b)滑动配合。

9.根据权利要求6所述的动力电池拆解用放电设备,其特征在于:所述导向板(401a)上构造第一凸起端(401c),所述第一凸起端(401c)用于伸入贯穿孔(502)内,相邻两个所述第一凸起端(401c)之间间距与相邻两个贯穿孔(502)之间间距保持相一致。

10.根据权利要求3所述的动力电池拆解用放电设备,其特征在于:还包括驱动辊(10),所述驱动辊(10)与蓄液区(1)保持相对转动设置,所述驱动辊(10)上配置有驱动力,所述第二循环带(5)上至少一处在驱动辊(10)处形成回弯,并由所述驱动辊(10)进行支撑,所述驱动辊(10)上均匀设置有第二凸起端(10a),所述第二凸起端(10a)与贯穿孔(502)保持相啮合。

技术总结

本发明涉及一种动力电池拆解用放电设备,所述设备具有运送路径与蓄液区,电芯沿所述运送路径进行移动,蓄液区用于装载浸泡液,所述运送路径经过蓄液区,所述运送路径包括第一行程与第二行程,所述第一行程长度大于第二行程,电芯由所述第一行程到达第二行程,所述第二行程处设置有穿刺机构。本发明通过第一行程与第二行程之间的衔接配合,使得电芯在放电过程中,可以先通过溶液浸泡将大部分的剩余电量释放完,再通过穿刺来将小部分剩余电量释放完毕,这样一来,既缩短了整个放电过程的所用时间,同时又保证了过程的安全性。

技术研发人员:杨小国,张志伟,伍晓霞,张俊

受保护的技术使用者:南京凯微机电科技有限公司

技术研发日:

技术公布日:2024/11/18

- 还没有人留言评论。精彩留言会获得点赞!