一种银石墨电刷材料及制备方法与流程

本发明涉及电刷材料领域,特别涉及一种银石墨电刷及制备方法。

背景技术:

1、银石墨电刷因其出色的导电、耐磨、抗熔焊性能,广泛应用于航空航天、精密仪器等电接触领域。目前主要制备方法是通过混料-压制-烧结,但此种工艺无法克服成分偏析现象,且石墨与银的界面强度很低(抗折强度<20mpa),严重影响银石墨电刷材料的性能。

2、公开号为us4534887的美国发明专利公开了一种银石墨电刷材料的制备方法。该方法是先将硝酸银与石墨粉混合、高温分解制备银石墨混合粉,后再与沥青溶液混合压制、焙烧制备银石墨电刷材料。该技术需要在1000~1200℃惰性气体保护下进行长达半个月的焙烧过程,才能达到使用要求。

3、公开号为cn110467480a的发明专利公开了一种浸银石墨触头材料及其制备方法。通过高温焙烧、石墨化制备石墨基体后通过热等浸渍金属银制备浸银石墨触头材料。该技术同样制备周期长、工艺复杂的缺点。

技术实现思路

1、本发明的目的在于提供一种银石墨电刷及制备方法,用以解决目前银石墨电刷偏析严重与界面强度低、制备成本高、周期长的问题。采用本发明所述方法制备的材料,可以减小银的偏析、提高界面强度,具有优异的综合性能,并且此方法简单易操作,可以实现规模化批量生产。

2、为实现上述目的,本发明采用如下技术方案:

3、银石墨电刷材料,该材料包括石墨粉;热固性树脂;添加剂和银,其材料各物质的质量百分含量为: 10~60%的石墨粉;2~20%的热固性树脂;1~8%的添加剂,银为余量。

4、较好的技术方案是,所述各物质材料的质量百分含量为:10~40%的石墨粉; 3~10%的热固性树脂;所述添加剂为1~5%,银为余量。

5、所述添加剂为二硫化钼、氮化硼、碳纳米管、碳纤维中的一种或几种。

6、所述热固性树脂为酚醛树脂;优选地,酚醛树脂为采用耐高温型的、550℃残炭率≥50%的酚醛树脂。

7、所述石墨粉为100~800目的天然鳞片石墨粉。

8、上述的银石墨电刷材料的制备方法,按照上述配比取各组分,具体有以下步骤:

9、1)将硝酸银完全溶于去离子水中,得到硝酸银水溶液;

10、2)取石墨粉体加入到硝酸银水溶液中,搅拌,得到硝酸银石墨浆料;

11、3)将硝酸银石墨浆料于烘箱中烘干水分,所述烘干温度为80~150℃,烘干时间为5~12h,得到硝酸银石墨混合物;

12、4)将硝酸银石墨混合物于真空或保护气氛下分解,所述保护气氛为氢气、氩气或氮气,所述分解温度为600~800℃,时间为2~6h,得到银石墨混合物;

13、5)将热固性树脂加入乙醇中,搅拌,得到树脂溶液;

14、6)将银石墨混合物、添加剂加入到树脂溶液中,充分搅拌,混捏2~3h,得到银石墨胶体;

15、7)将银石墨胶体烘干、破碎、100~300目过筛,得到银石墨混合粉;

16、所述烘干温度为60~100℃,烘干时间为10~20h;

17、8)将银石墨混合粉压制、烧结,得到银石墨电刷材料。

18、步骤8)所述压制方式为等静压,压制压力为200~600mpa,保压时间为60~120s;

19、所述烧结在保护气氛中进行,所述保护气氛为氢气、氩气或氮气;所述烧结温度为600~900℃,烧结时间为1~4h。

20、本发明银石墨电刷材料具有以下优点:

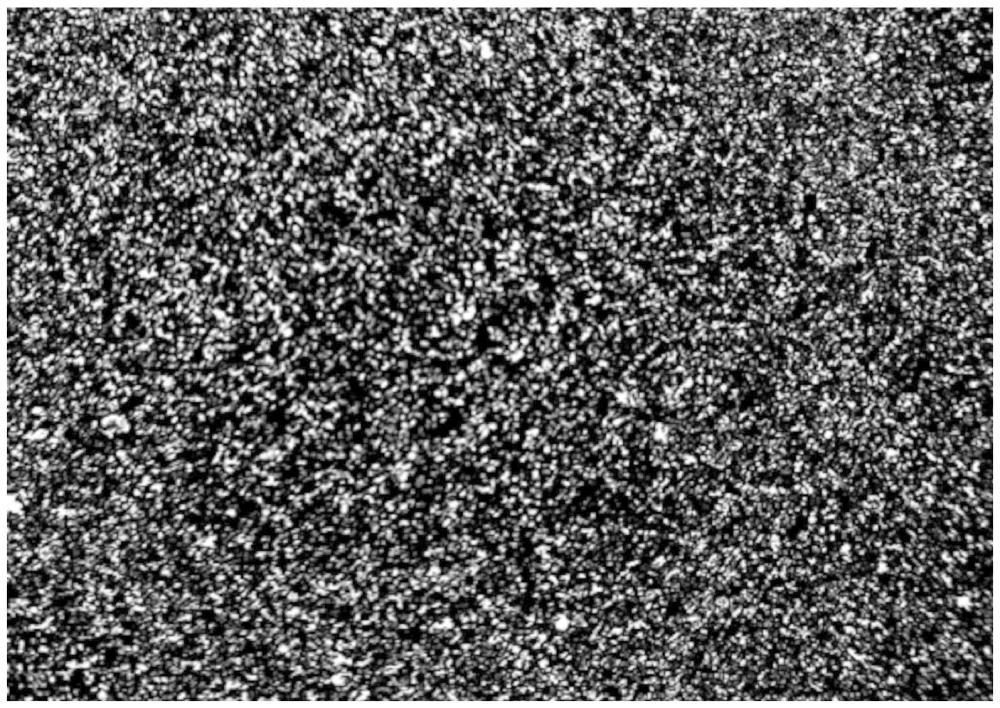

21、采用硝酸银与石墨湿法混料-分解技术,可以减少银的偏析问题,银颗粒能够均匀分布于电刷材料中;酚醛树脂的加入能够解决银与石墨不浸润问题,提高界面强度,防止石墨颗粒的脱落。

22、相对于现有技术,本发明银石墨电刷的制备方法具有以下优势:本发明所采用的方法操作简单、制备周期短,可实现自动化连续稳定大规模生产,生产成本低。

23、申请人的实验结果表明,本发明所述方法所得电刷材料,体积密度为3.72~4.67(g/cm3);电阻率0.71~0.95(μω·m);摩擦系数≤0.15;抗折强度33.2~36.8(mpa);硬度13.4~14.7(hv0.2)。

24、本发明所述材料,由于银的均匀分布和与石墨的界面强度的提高,具有良好的导电性和耐磨性,可广泛应用于航空航天、精密仪器等电接触领域,具有广阔的应用前景。

技术特征:

1.一种银石墨电刷材料,其特征在于,该材料包括石墨粉;热固性树脂;添加剂和银,其材料各物质的质量百分含量为: 10~60%的石墨粉;2~20%的热固性树脂;1~8%的添加剂,银为余量。

2.根据权利要求1所述的材料,其特征在于:所述各物质材料的质量百分含量为:10~40%的石墨粉; 3~10%的热固性树脂;所述添加剂为1~5%,银为余量。

3.根据权利要求1或2所述的材料,其特征在于:所述添加剂为二硫化钼、氮化硼、碳纳米管、碳纤维中的一种或几种。

4.根据权利要求1或2所述的材料,其特征在于:所述热固性树脂为酚醛树脂;

5.权利要求1或2所述的材料制备方法,其特征在于:所述石墨粉为100~800目的天然鳞片石墨粉。

6.权利要求1-5任一所述的银石墨电刷材料的制备方法,其特征在于,按照上述配比取各组分,具体有以下步骤:

7.根据权利要求6所述的制备方法,其特征在于:步骤3)所述烘干温度为80~150℃,烘干时间为5~12h。

8.根据权利要求6所述的制备方法,其特征在于:步骤4)所述保护气氛为氢气、氩气或氮气。

9.根据权利要求6所述的制备方法,其特征在于:步骤7)所述烘干温度为60~100℃,烘干时间为10~20h。

10.根据权利要求6所述的制备方法,其特征在于:步骤8)所述压制方式为等静压,压制压力为200~600mpa,保压时间为60~120s;

技术总结

本发明涉及一种银石墨电刷材料及制备方法,所述材料包括石墨粉;热固性树脂;添加剂和银,其各物质的质量百分含量为:10~60%的石墨粉;2~20%的热固性树脂;1~8%的添加剂,银为余量。本发明解决了目前银石墨电刷偏析严重与界面强度低、制备成本高、周期长的问题。采用本发明所述方法制备的材料,可以减小银的偏析、提高界面强度,具有优异的综合性能,并且此方法简单易操作,可以实现规模化批量生产。

技术研发人员:姚志远,王小宇,黄明,薄新维,韩校宇,何浩然,任冰朗

受保护的技术使用者:重庆材料研究院有限公司

技术研发日:

技术公布日:2025/1/23

- 还没有人留言评论。精彩留言会获得点赞!