一种正极浆料及其制备方法、使用其制备的锂电池正极片与流程

本发明属于锂电池,特别涉及一种正极浆料及其制备方法、使用其制备的锂电池正极片。

背景技术:

1、为了满足日益增长的高能量、高功率密度电气化设备和车辆的需求,具有高面积容量和低电阻率的高质量负载电极引起了研究者的关注。然而,在满足电池“双高”时,较薄的电极片电阻率大,限制了电池在大电流下快速充放电的电性能,实现不了高功率特能。这主要是因为正极浆料在搅拌过程中易沉降而导致分散不均,从而使浆料中的炭黑、碳纳米管等导电剂材料不能在活性材料之间形成均匀的3d交联网络,影响离子、电子的快速传播。

2、专利cn110797536 a公开了一种锂离子电池正极浆料及其制备方法与锂离子电池,通过改变正极浆料中不同物质的加入顺序以及调整搅拌时间、搅拌速度和配料比例以及使用分散剂对正极浆料进行加工改性提高锂离子电池的电性能,其中复合导电剂形成导电网络。但是引入大量的复合导电剂会降低正极活性物质质量占比,不利于制备低弯曲度和高表面积质量负载电极。

3、专利cn115692606a公开了一种聚合物改性正极极片及其制备方法、锂电池,其中交联型膦酸酯类聚合物在正极极片表面和/或在正极活性材料间隙形成3d交联网络,提高锂电池的电化学性能和安全性。但是其正极极片制备过程中没有加入溶剂,不适应于湿法制片,容易出现团聚的现象,不能保证导电剂的均匀分散。

技术实现思路

1、本发明意在提供一种正极浆料的制备方法,实现浆料的稳定性和均匀性,应用于制备软包电池能够满足高能量密度的同时,还兼具高功率密度,实现电池的“双高特性”。

2、本方案中的一种正极浆料的制备方法,包括的步骤如下:

3、s1、干混:将正极活性物质、导电剂和粘接剂加入进行搅拌混合得到粉料,随后加入n-甲基-2-吡咯烷酮进行捏合,得到粉团;

4、s2、湿混:向s1得到的粉团中加入分散剂和n-甲基-2-吡咯烷酮进行搅拌得到正极浆料。

5、进一步,所述正极活性物质、导电剂和粘接剂的质量比为88~98:1~6:1~6;

6、所述正极活性物质选自钴酸锂、锰酸锂、磷酸铁锂、镍钴锰酸锂中的一种;

7、所述导电剂选自碳纳米管粉末、碳纳米管分散液、导电炭黑、导电石墨、乙炔黑、石墨烯中的一种或多种混合;

8、所述粘接剂为聚偏氟乙烯。

9、进一步,所述s1中n-甲基-2-吡咯烷酮的添加量为粉料量的75%。

10、进一步,所述s2中分散剂为采用n-甲基-2-吡咯烷酮稀释后的聚烯烃,聚烯烃与n-甲基-2-吡咯烷酮体积比为1:500~2000。

11、进一步,所述s2中最终的液固比为45%,加料期间的搅拌速度为自传70rpm、公转3000rpm,时间为3h。

12、进一步,所述s2中正极浆料的粘度为5000~8000mpa.s。

13、进一步,所述s1中正极活性物质、导电剂和粘接剂分两次加入搅拌机进行混合,两次的间隔时间为30min,加料期间的搅拌速度为公转30rpm、自转500rpm,待所有粉料全部加入到搅拌器后,以公转30rpm、自转4000rpm的速率干混60min;捏合时的搅拌速度为公转70rpm、自转3000rpm,搅拌4h。

14、一方面,本发明还提供了一种采用以上方法制备得到的正极浆料。

15、另一方面,本发明还提供了一种锂电池正极片,将上述方法所得正极浆料过200目筛后,放置于涂布机上对铝箔集流体进行双面涂布,过三温区后再干燥得到,所述三温区的温度分别为85℃、90℃、80℃;干燥温度为140℃,时间为48h。

16、本发明的有益效果包括:

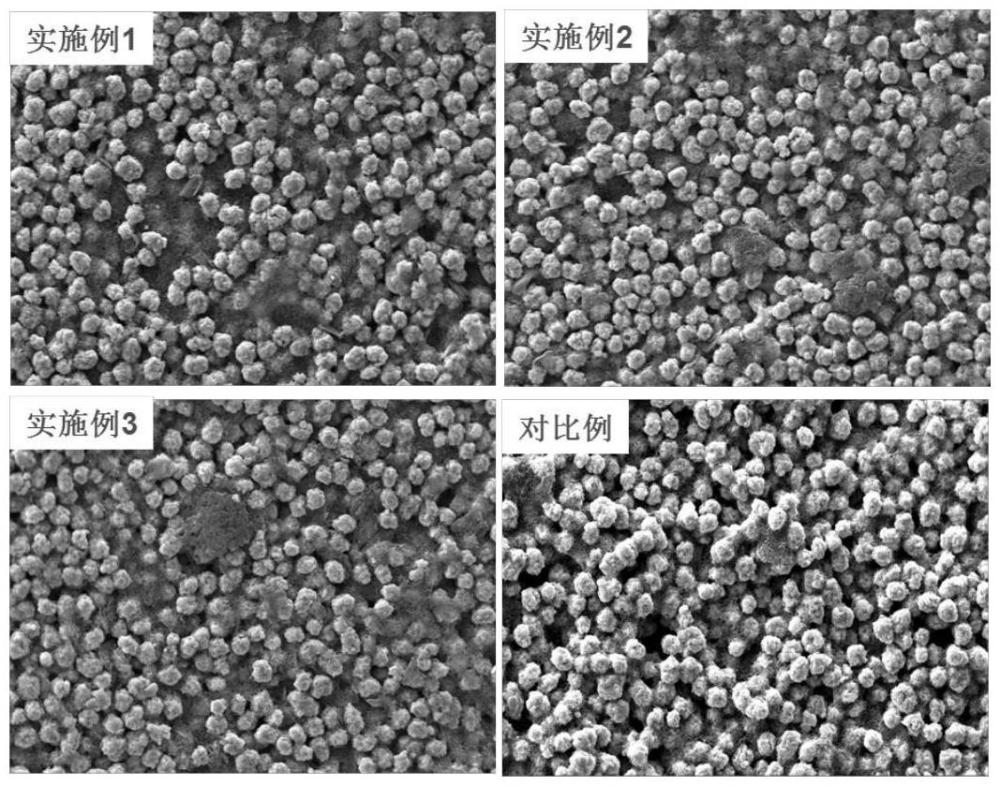

17、1、干混捏合搅拌通过颗粒之间相互作用,解决高比表面积、多晶型正极活性材料在制浆过程中容易团聚的问题;湿混搅拌通过加入n-甲基-2-吡咯烷酮(nmp)控制浆料的液固比、粘度等参数,实现最终浆料的稳定性和均一性。

18、2、在湿混过程中,加入的分散剂聚烯烃助力于导电剂的均匀分散,构建独特的三维导电网络,不仅减少在充放电过程中li+或者电子传输的路径长度,使离子/电子快速传播,降低极化,还增加离子扩散和电导率。

19、3、制备得到的软包电池在满足高能量密度的同时,兼具了高功率密度,实现了电池“双高”特性。

技术特征:

1.一种正极浆料的制备方法,其特征在于包括的步骤如下:

2.根据权利要求1所述的一种正极浆料的制备方法,其特征在于:所述正极活性物质、导电剂和粘接剂的质量比为88~98:1~6:1~6;

3.根据权利要求1所述的一种正极浆料的制备方法,其特征在于:所述s1中n-甲基-2-吡咯烷酮的添加量为粉料量的75%。

4.根据权利要求1所述的一种正极浆料的制备方法,其特征在于:所述s2中分散剂为采用n-甲基-2-吡咯烷酮稀释后的聚烯烃,聚烯烃与n-甲基-2-吡咯烷酮体积比为1:500~2000。

5.根据权利要求1所述的一种正极浆料的制备方法,其特征在于:所述s2中最终的液固比为45%,加料期间的搅拌速度为自传70rpm、公转3000rpm,时间为3h。

6.根据权利要求1所述的一种正极浆料的制备方法,其特征在于:所述s2中正极浆料的粘度为5000~8000mpa.s。

7.根据权利要求1所述的一种正极浆料的制备方法,其特征在于:所述s1中正极活性物质、导电剂和粘接剂分两次加入搅拌机进行混合,两次的间隔时间为30min,加料期间的搅拌速度为公转30rpm、自转500rpm,待所有粉料全部加入到搅拌器后,以公转30rpm、自转4000rpm的速率干混60min;捏合时的搅拌速度为公转70rpm、自转3000rpm,搅拌4h。

8.一种正极浆料,其特征在于采用权利要求1~5任一项所述的方法制备得到。

9.一种锂电池正极片,其特征在于,采用权利要求8所述的正极浆料涂布于集流体的表面,烘干得到。

10.根据权利要求9所述的一种锂电池正极片,其特征在于:所述锂电池正极片为使用过200目筛的所述正极浆料,放置于涂布机上对铝箔集流体进行双面涂布,过三温区后再干燥得到,所述三温区的温度分别为85℃、90℃、80℃;干燥温度为140℃,时间为48h。

技术总结

本方案公开了锂电池技术领域的一种正极浆料及其制备方法、使用其制备的锂电池正极片,采用干混+湿混的方式,首先将正极活性物质、导电剂和粘接剂加入进行搅拌混合得到粉料,随后加入N‑甲基‑2‑吡咯烷酮进行捏合,得到粉团;然后向得到的粉团中加入分散剂和N‑甲基‑2‑吡咯烷酮进行搅拌得到正极浆料。本发明解决了高比表面积、多晶型正极活性材料在制浆过程中容易团聚的问题;湿混搅拌通过加入N‑甲基‑2‑吡咯烷酮(NMP)控制浆料的液固比、粘度等参数,实现最终浆料的稳定性和均一性。分散剂的加入助力于导电剂的均匀分散,构建独特的三维导电网络,使离子/电子快速传播,所得正极片制备得到的软包电池兼具高能量密度高功率密度,实现电池“双高”特性。

技术研发人员:罗凤兰,周雄,班宵汉,胡洪瑞,陈国文,李一帆,刘富亮,陈晓涛,袁再芳

受保护的技术使用者:贵州梅岭电源有限公司

技术研发日:

技术公布日:2025/2/24

- 还没有人留言评论。精彩留言会获得点赞!