一种晶圆装载与检测集成装置及方法与流程

本发明涉及半导体,具体为一种晶圆装载与检测集成装置及方法。

背景技术:

1、在半导体的制造过程中,晶圆输送对ic制造至关重要。为了确保晶圆在不同的制程间运送时的品质,避免晶圆受到尘粒或其他污染,越来越多的运送工作采用标准的运送容器即晶圆盒来进行暂存;

2、在晶圆的加工过程中,需要在多个设备及装置之间进行转运以及装载,常规的操作方式是人工进行晶圆盒的搬运以及开合动作来适配加工工程中的各个步骤;但是频繁的人工操作和周转步骤会增加的人为失误,造成不可供的质量风险;

3、现有agv小车可以解决晶圆盒的搬运需求,其可编程以及可远程控制的特性,能适配多种应用场景下的搬运转运需求,提升周转搬运的效率;但是晶圆盒的开盒关盒动作仍然以人工操作为主,因此亟需一种可以适配自动化agv小车的定制化开盒平台或装置,以减少人工操作,提升晶圆加工整体的自动化覆盖程度。

技术实现思路

1、本发明的目的在于提供一种结构精简、设计合理、功能集成化丰富的晶圆装载与检测集成装置及方法。

2、为实现上述目的,本发明提供如下技术方案;

3、一种晶圆装载与检测方法,包括读盒载台、检测框架机构和升降组件;所述读盒载台包括锁闭机构,所述检测框架机构,所述检测框架机构包括引导晶圆盒的座缘部、承载座缘部的风箱侧板以及带动风箱侧板和座缘部运动的升降背板;风箱侧板上设置有晶圆盒状态传感器和晶圆突出传感器方法步骤如下:

4、s10、天车搬运晶圆盒至读盒载台上方,由检测框架机构引导晶圆盒放置在读盒载台上。

5、s20、读盒载台对晶圆盒进行识别确认,锁闭机构将晶圆盒盖解锁;

6、s30、升降组件驱动检测框架机构携带晶圆盒盖进行上升开盖动作;与此同时晶圆盒状态传感器和晶圆突出传感器,获取晶圆盒与晶圆状态信息;

7、s40、待外部设备操作完毕;升降组件驱动检测框架机构携带晶圆盒盖下降合盖,晶圆盒状态传感器和晶圆突出传感器,再次获取操作完成后的晶圆盒与晶圆状态信息;

8、s50、检测完毕后,读盒载台上的锁闭机构进行盒盖锁闭动作;等待天车搬运晶圆盒,以完成下一个工作周期;

9、进一步的,所述读盒载台包括载台板体,所述载台板体设有至少一个用于读取晶圆盒底部标签的感应部和用于微调载台板体高度的调节件;所述锁闭机构安装在载台板体的下端面;s20具体的步骤为:

10、s21、感应部对晶圆盒的底部进行读取识别对比;

11、s22、识别确认后,由锁闭机构对晶圆盒底部进行解锁动作;

12、进一步的,所述锁闭机构包括用于安装锁闭杆的锁闭底座332,用于带动锁闭底座的锁闭驱动,以及用于检测锁闭底座332运动到位的锁闭传感器。

13、进一步的,所述s30的具体步骤如下:

14、s31、抓盖机构将晶圆盒盖顶部抓取并固定;

15、s32、升降组件驱动升降背板进而带动风箱侧板;

16、s33、由安装在风箱侧板内侧壁的圆盒状态传感器和晶圆突出传感器进行晶圆盒以及晶圆的状态检测;

17、进一步的,所述升降组件包括升降驱动、由升降驱动带动的传动轮组以及与传动轮组连接的传动丝杆;所述升降驱动与传动轮组均安装在底架内置的安装腔体中,升降背板与安装在传动丝杆的升降块固定连接;所述升降背板与背板采用升降滑轨实现滑动连接;

18、进一步的,所述座缘部包括引导晶圆盒盖的座缘框和用于承载座缘框的座缘底板;所述座缘框为分体式结构,座缘底板为中空的矩形框架,座缘框对称安装在座缘底板两个相对边的上端面;所述座缘底板下方设置有一组映射传感器;

19、进一步的,所述座缘框内置空腔,与座缘底板形成安装腔体,安装腔体内安装有抓盖机构;所述抓盖机构包括转动安装在座缘底板的盖体锁舌、驱动盖体锁舌转动的锁舌驱动、检测盖体锁舌是否就位的锁舌感应器;

20、进一步的,所述锁舌驱动的运动端连接锁舌拉杆,所述锁舌拉杆的末端安装锁舌连杆和锁舌感应片;所述锁舌连杆一端固定连接锁舌拉杆,另一端转动连接盖体锁舌;当盖体锁舌到达指定位置,所述锁舌感应片进入锁舌感应器的感应区域;

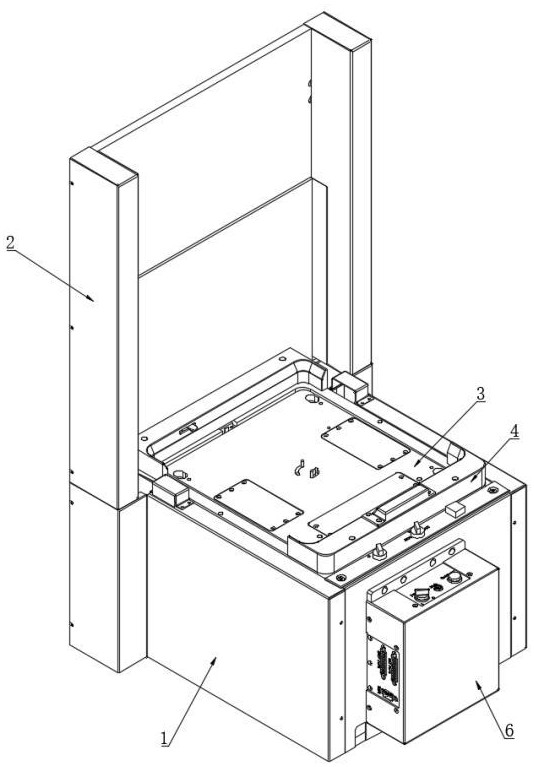

21、一种晶圆装载与检测集成装置,包括底架和背板,用于实施上述所述的晶圆装载与检测方法,所述底架内置安装腔体,安装腔体中设置有承载并识别晶圆盒的读盒载台以及对晶圆盒与晶圆进行检测的检测框架机构;所述检测框架机构罩设在读盒载台外围,并且检测框架机构在升降组件驱动下,在背板的前端面进行升降动作。

22、进一步的,所述底架的内壁设有加强侧板和辅助立柱;

23、与现有技术相比,本发明的有益效果如下。

24、本发明所记载的方法在具体运用中,外部天车将晶圆盒以及内部晶圆整体搬运至读盒载台上方,进行实现晶圆盒的承载与暂存,读盒载台进行晶圆盒的识别与校对,确定无误后,对晶圆盒进行解锁,解锁完毕后,由升降组件驱动检测框架机构的进行盒盖的升降开启,检测框架机构在升降开盒以及闭盒的过程中对晶圆盒以及晶圆进行检测;

25、整体方法构思巧妙,将晶圆盒的中转承载,以及晶圆盒开盖后对晶圆搬运以及取放结果的检测进行整合;缩短整体加工制造流程,兼顾了晶圆在存片、取片、开盖、关盖过程中对晶圆检测需求,减少晶圆在制造与加工过程中多次检测作业工序中浪费的时间与人力成本,在实体上减少晶圆的污染、弯折、以及存放突出造成后续更大的质量风险,整体的提升晶圆的加工工艺流程的效率与质量。

技术特征:

1.一种晶圆装载与检测方法,其特征在于,包括读盒载台(3)、检测框架机构(4)和升降组件;所述读盒载台(3)包括锁闭机构(33),所述检测框架机构(4),所述检测框架机构(4)包括引导晶圆盒的座缘部(41)、承载座缘部(41)的风箱侧板(42)以及带动风箱侧板(42)和座缘部(41)运动的升降背板(43);风箱侧板(42)上设置有晶圆盒状态传感器(47)和晶圆突出传感器(48)方法步骤如下:

2.根据权利要求1所述的一种晶圆装载与检测方法,其特征在于,所述读盒载台(3)包括载台板体(31),所述载台板体(31)设有至少一个用于读取晶圆盒底部标签的感应部(311)和用于微调载台板体(31)高度的调节件(312);所述锁闭机构(33)安装在载台板体(31)的下端面;s20具体的步骤为:

3.根据权利要求2所述的一种晶圆装载与检测方法,其特征在于,所述锁闭机构(33)包括用于安装锁闭杆(32)的锁闭底座(332),用于带动锁闭底座(332)的锁闭驱动(331),以及用于检测锁闭底座(332)运动到位的锁闭传感器(333)。

4.根据权利要求1所述的一种晶圆装载与检测方法,其特征在于,所述s30的具体步骤如下:

5.根据权利要求1所述的一种晶圆装载与检测方法,其特征在于,所述升降组件包括升降驱动(51)、由升降驱动(51)带动的传动轮组(52)以及与传动轮组(52)连接的传动丝杆(54);所述升降驱动(51)与传动轮组(52)均安装在底架(1)内置的安装腔体中,升降背板(43)与安装在传动丝杆(54)的升降块(53)固定连接;所述升降背板(43)与背板(2)采用升降滑轨(55)实现滑动连接。

6.根据权利要求1所述的一种晶圆装载与检测方法,其特征在于,所述座缘部(41)包括引导晶圆盒盖的座缘框(411)和用于承载座缘框(411)的座缘底板(412);所述座缘框(411)为分体式结构,座缘底板(412)为中空的矩形框架,座缘框(411)对称安装在座缘底板(412)两个相对边的上端面;所述座缘底板(412)下方设置有一组映射传感器(46)。

7.根据权利要求6所述的一种晶圆装载与检测方法,其特征在于,所述座缘框(411)内置空腔,与座缘底板(412)形成安装腔体,安装腔体内安装有抓盖机构(44);所述抓盖机构(44)包括转动安装在座缘底板(412)的盖体锁舌(446)、驱动盖体锁舌(446)转动的锁舌驱动(441)、检测盖体锁舌(446)是否就位的锁舌感应器(442)。

8.根据权利要求7所述的一种晶圆装载与检测方法,其特征在于,所述锁舌驱动(441)的运动端连接锁舌拉杆(443),所述锁舌拉杆(443)的末端安装锁舌连杆(444)和锁舌感应片(445);所述锁舌连杆(444)一端固定连接锁舌拉杆(443),另一端转动连接盖体锁舌(446);当盖体锁舌(446)到达指定位置,所述锁舌感应片(445)进入锁舌感应器(442)的感应区域。

9.一种晶圆装载与检测集成装置,包括底架(1)和背板(2),其特征在于,用于实施上述权利要求1-8任意一项所述的晶圆装载与检测方法,所述底架(1)内置安装腔体,安装腔体中设置有承载并识别晶圆盒的读盒载台(3)以及对晶圆盒与晶圆进行检测的检测框架机构(4);所述检测框架机构(4)罩设在读盒载台(3)外围,并且检测框架机构(4)在升降组件驱动下,在背板(2)的前端面进行升降动作。

10.根据权利要求9所述的一种晶圆装载与检测集成装置,其特征在于,所述底架(1)的内壁设有加强侧板(11)和辅助立柱(12)。

技术总结

本发明涉及半导体技术领域,具体为一种晶圆装载与检测集成装置及方法,方法步骤如下:S10、天车搬运晶圆盒读盒载台上。S20、晶圆盒识别确认,锁闭机构解锁;S30、检测框架机构上升开盖,获取晶圆盒与晶圆状态信息;S40、检测框架机构下降合盖,获取操作完成后的晶圆盒与晶圆状态信息;S50、锁闭机构进行盒盖锁闭动作;搬运晶圆盒;本发明,将承载以及晶圆取放结果的检测进行整合;缩短整体加工制造流程,兼顾了晶圆在存片、取片、开盖、关盖过程中对晶圆检测需求,减少浪费的时间与人力成本,在实体上减少晶圆的污染、弯折、以及存放突出造成后续更大的质量风险,整体的提升晶圆的加工工艺流程的效率与质量。

技术研发人员:杨松,刘福诚,刘昌胜

受保护的技术使用者:浙江大族富创得科技有限公司

技术研发日:

技术公布日:2024/12/30

- 还没有人留言评论。精彩留言会获得点赞!