硅片清洗系统的制作方法

本发明涉及半导体,特别是指一种硅片清洗系统。

背景技术:

1、在硅片经过化学研磨抛光工艺之后,硅片表面往往会残留研磨液或一些异物,因此,需要对硅片进行清洗。目前常用的清洗方法主要是单硅片清洗方法,单硅片清洗主要是通过单片清洗机进行的。

2、在单片清洗机清洗硅片的过程中,硅片保持正面朝上,硅片清洗机向硅片背面喷射清洗药液,对硅片上所残留的泥浆(slurry)、颗粒(particle)以及金属离子(mental)进行清洗去除。但是现有技术中是对整个硅片的背面进行大范围喷射清洗药液,这就导致清洗药液可能会喷至硅片正面,或者清洗药液可能会被硅片夹持机构碰撞至硅片正面,造成硅片的正面的清洗药液的残留,影响硅片的良率和品质。

技术实现思路

1、本发明实施例提供一种硅片清洗系统,用以解决现有的单片清洗机对硅片背面喷射的清洗药液会被喷射或碰撞到硅片正面的问题。

2、为解决上述技术问题,本发明的实施例提供技术方案如下:

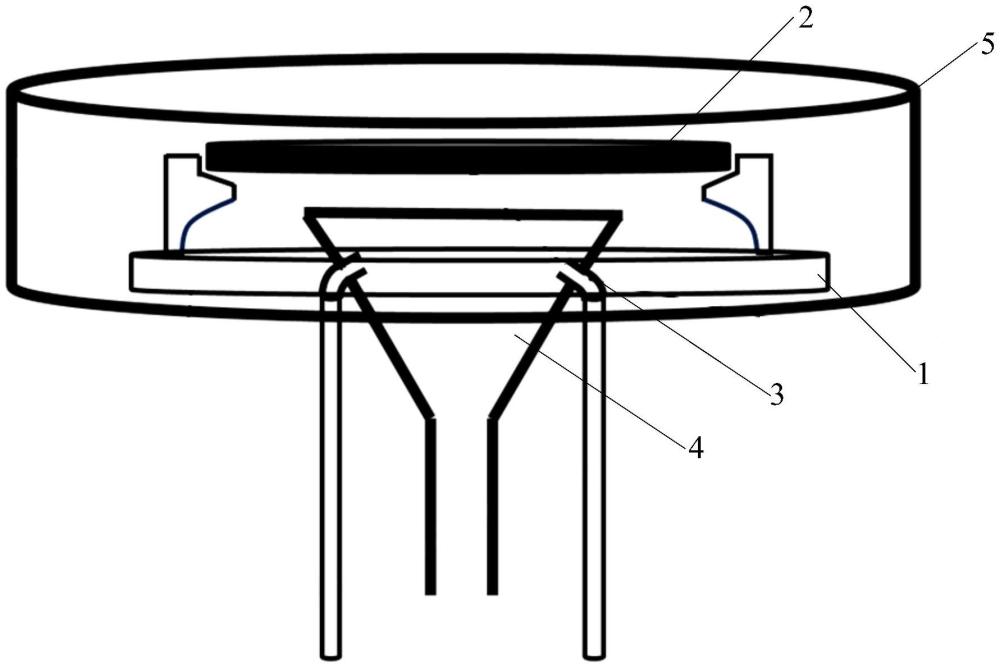

3、本发明实施例提供一种硅片清洗系统,包括:

4、硅片承载装置,所述硅片承载装置用于承载硅片的边缘以及带动所述硅片在水平面上旋转;

5、硅片清洗装置,所述硅片清洗装置设置于所述硅片的下方,所述硅片清洗装置包括至少一个药液清洗喷嘴和与所述药液清洗喷嘴连接的药液提供结构,所述至少一个药液清洗喷嘴用于从所述药液提供结构中吸收药液,以及从至少一个角度朝向所述硅片的背面中心喷射清洗药液;

6、其中,所述至少一个药液清洗喷嘴中的每个药液清洗喷嘴对应不同的角度。

7、一些实施例中,所述硅片清洗装置还包括药液回收机构,所述药液回收机构设置于所述硅片的下方;

8、所述药液回收机构的上方开设有开口;

9、通过所述开口,所述药液回收机构接收所述硅片背面滴落的清洗药液,并对所述清洗药液进行回收。

10、一些实施例中,所述至少一个药液清洗喷嘴包括多个药液清洗喷嘴;

11、多个所述药液清洗喷嘴在所述硅片的下方均匀分布;

12、多个所述药液清洗喷嘴位于同一水平高度。

13、一些实施例中,所述药液回收机构包括收集筒和导流管;

14、所述收集筒呈漏斗状,且所述收集筒上方的开口的尺寸大于所述收集筒下方的开口的尺寸;

15、所述导流管与所述收集筒下方的开口连通;

16、通过所述收集筒上方的开口,所述收集筒接收所述硅片背面滴落的清洗药液;

17、通过所述收集筒下方的开口和所述导流管,对所述清洗药液进行导流和回收。

18、一些实施例中,所述收集筒的侧壁上开设有至少一个通孔;

19、一个所述药液清洗喷嘴穿设一个所述通孔,从一个角度朝向所述硅片的背面中心喷射所述清洗药液。

20、一些实施例中,所述药液清洗喷嘴的喷液面凸出于所述收集筒的侧壁的内壁面;

21、其中,所述喷液面用于喷射所述清洗药液。

22、一些实施例中,所述喷液面凸出于所述内壁面的高度为3mm-8mm。

23、一些实施例中,在竖直方向上,所述硅片的下表面的圆心位于所述收集筒的中心线上。

24、一些实施例中,所述药液清洗喷嘴采用高分子聚合物材料制成。

25、一些实施例中,所述收集筒采用高分子材料制成。

26、本发明的实施例具有以下有益效果:

27、本发明实施例提供的硅片清洗系统,通过硅片承载装置承载硅片的边缘,以及通过硅片清洗装置中的至少一个药液清洗喷嘴从不同的角度朝向硅片的背面中心喷射清洗药液,之后,通过硅片的边缘带动硅片在水平面上运动,以使得硅片中心的清洗药液对整个硅片的背面进行清洗,避免了朝向整个或者大范围的硅片背面喷射清洗药液导致的清洗药液被喷射至硅片正面的问题,且仅通过对硅片边缘对硅片进行支撑,尽可能减少与硅片的接触面积与硅片承载装置的尺寸,也避免了清洗药液可能会被硅片承载装置碰撞至硅片正面的问题。

技术特征:

1.一种硅片清洗系统,其特征在于,包括:

2.根据权利要求1所述的硅片清洗系统,其特征在于,所述硅片清洗装置还包括药液回收机构,所述药液回收机构设置于所述硅片的下方;

3.根据权利要求1所述的硅片清洗系统,其特征在于,所述至少一个药液清洗喷嘴包括多个药液清洗喷嘴;

4.根据权利要求2所述的硅片清洗系统,其特征在于,所述药液回收机构包括收集筒和导流管;

5.根据权利要求4所述的硅片清洗系统,其特征在于,所述收集筒的侧壁上开设有至少一个通孔;

6.根据权利要求5所述的硅片清洗系统,其特征在于,所述药液清洗喷嘴的喷液面凸出于所述收集筒的侧壁的内壁面;

7.根据权利要求6所述的硅片清洗系统,其特征在于,所述喷液面凸出于所述内壁面的高度为3mm-8mm。

8.根据权利要求4所述的硅片清洗系统,其特征在于,在竖直方向上,所述硅片的下表面的圆心位于所述收集筒的中心线上。

9.根据权利要求1至3、5至6中任一项所述的硅片清洗系统,其特征在于,所述药液清洗喷嘴采用高分子聚合物材料制成。

10.根据权利要求4中所述的硅片清洗系统,其特征在于,所述收集筒采用高分子材料制成。

技术总结

本发明提供了一种硅片清洗系统,涉及半导体技术领域,所述硅片清洗系统,包括:硅片承载装置,用于承载硅片的边缘以及带动硅片在水平面上旋转;硅片清洗装置,设置于硅片的下方,包括至少一个药液清洗喷嘴和与药液清洗喷嘴连接的药液提供结构,至少一个药液清洗喷嘴用于从药液提供结构中吸收药液,以及从至少一个角度朝向硅片的背面中心喷射清洗药液;其中,一个药液清洗喷嘴对应一个角度。本发明避免了朝向整个或者大范围的硅片背面喷射清洗药液导致的清洗药液被喷射至硅片正面的问题,且仅通过对硅片边缘对硅片进行支撑,尽可能减少与硅片的接触面积与硅片承载装置的尺寸,也避免了清洗药液可能会被硅片承载装置碰撞至硅片正面的问题。

技术研发人员:杨启,王强,许涛

受保护的技术使用者:西安奕斯伟材料科技股份有限公司

技术研发日:

技术公布日:2025/3/18

- 还没有人留言评论。精彩留言会获得点赞!