一种电缆双护套一次成型生产工艺的制作方法

本发明涉及电缆制造工艺的领域,尤其是涉及一种电缆双护套一次成型生产工艺。

背景技术:

1、电缆制造一般包括导体加工(如铜、铝等金属导体的拉丝、绞合等),绝缘层挤出(将绝缘材料如聚氯乙烯、交联聚乙烯等通过挤出机包裹在导体周围),缆芯绞合(将多根绝缘线芯按一定规则绞合在一起),以及护套加工等主要工序,整个制造过程需要严格控制材料质量、加工温度、速度等参数,以确保电缆的性能符合要求。

2、其中,电缆的护套加工主要采用挤出工艺,挤出机将固态的护套材料加热熔化,通过螺杆的推动,使熔化后的材料均匀地包裹在缆芯外面。在挤出过程中,要控制好挤出机的温度、螺杆转速和牵引速度等参数,温度过高可能导致材料分解,温度过低则材料流动性差,无法均匀挤出;螺杆转速影响材料的挤出量,牵引速度则决定了护套的厚度。

3、而护套分开加工需要经过两次独立的护套加工工序,在第一道护套加工完成后,需要将半成品电缆转移到下一道工序的生产设备上,这个转移过程会耗费额外的时间,包括电缆的搬运、设备的重新调试等,使得整个生产流程变得冗长,生产周期延长,并且,两条独立的生产线分别进行加工,意味着每根电缆都需要在两条生产线上依次完成护套加工,这会导致设备的整体利用率降低。

技术实现思路

1、为了解决上述技术问题,本发明提供一种电缆双护套一次成型生产工艺。

2、本发明提供的一种电缆双护套一次成型生产工艺采用如下的技术方案:

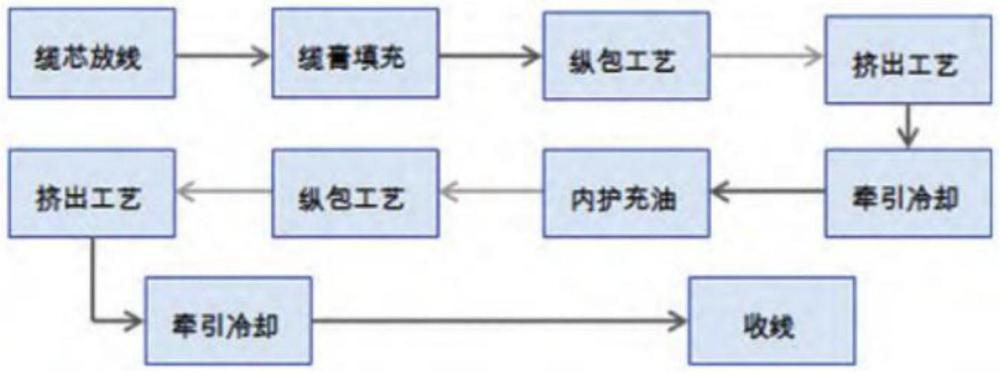

3、一种电缆双护套一次成型生产工艺,包括s1:着色工序、s2套塑工序、s3成缆工序、s4护套工序,s4护套工序为内护和外护一次成型工序,具体步骤如下

4、s40、缆芯放线;

5、s41、缆膏填充,将缆膏注入缆芯间隙,所述缆膏由凡士林、石蜡添加抗氧化剂、防腐剂等助剂制成,并通过压力式填充设备,使缆膏顺利进入缆芯缝隙;

6、s42、纵包工艺a1,使用金属带材或塑料薄膜带,沿缆芯轴向纵向包裹;

7、s43、挤出工艺b1,挤出机在缆芯结构上挤出第一层护套材料,所述第一层护套材料为聚乙烯或者聚氯乙烯;

8、s44、牵引冷却c1,牵引机对挤出后的缆芯匀速牵引,通过带有橡胶衬垫的牵引轮依靠摩擦力带动缆芯移动;

9、s45、内护充油,通过专门充油设备,以0.2-0.4mpa左右的压力将油注入护套内部与缆芯之间的空间;

10、s46、纵包工艺a2,所述纵包工艺a2中,采用耐油性良好的钢带或者塑料带;

11、s47、挤出工艺b2,所述挤出工艺b2挤出的护套厚度比b1厚;

12、s48、牵引冷却c2,牵引机继续匀速牵引电缆通过冷却装置;

13、s49、收线。

14、可选的,所述s41中,填充压力为0.1-0.3mpa,填充量占缆芯间隙体积的75%-85%;所述s42中,若为铝带纵包,铝带宽度依缆芯周长和纵包搭边要求选择,搭边宽度为5-10mm,以形成连续、密封的包裹层,铝带厚度为0.2-0.5mm,所述s43中,挤出机加料段温度为140-160℃,压缩段温度160-180℃,计量段温度为180-200℃。

15、可选的,所述s46、纵包工艺a2中,搭边宽度为8-12mm之间,钢带厚度在0.5-1.0mm范围内,a2中采用的塑料带为在油环境下不会发生溶胀或性能劣化的四氟乙烯(ptfe)带或经过特殊配方的聚乙烯(pe)带。

16、可选的,所述b1挤出的护套厚度为1.5-2.5mm之间,所述b2挤出的护套厚度为2.0-3.0mm。

17、可选的,所述s44、牵引冷却c1中,牵引机设置张力反馈和调节功能,实时监测并自动调节缆芯牵引张力,冷却方式有水冷、风冷或二者结合,水冷时,水冷槽水温控制在10-30℃,水流速度保证带走护套热量,使护套快速冷却定型;风冷时,风机提供风速在2-10米/秒的冷空气吹拂冷却。

18、可选的,所述s48、牵引冷却c2工序中,水冷槽水温电缆的具体结构和生产速度在10-30℃之间,风冷风速在2-10米/秒范围。

19、综上所述,本发明包括以下至少一种有益技术效果:

20、1.内护外护一次成型将多个关键工序整合在一起,避免了传统生产方式中内护和外护分别制作所带来的中间环节,如搬运、重新定位和生产线的调整等步骤,会耗费大量时间,而一次成型工艺使这些工序连续进行,大大缩短了生产周期,在一次成型过程中,由于工序紧密相连,设备可以持续运行,减少了设备频繁调整和等待的时间,一次成型工艺中,设备在设定好参数后可以连续完成多个工序,减少了这些非生产性的时间损耗,提高了设备的利用率和整体生产效率;

21、2.通过一次成型工艺,内护和外护之间以及它们与缆芯等内部结构的结合更加紧密,例如,在纵包a2和挤出工艺b2的过程中,能够更好地与内护充油后的结构以及挤出工艺b1形成的第一层护套相配合,在挤出工艺b2时,可以根据挤出工艺b1后的电缆实际外径来精确调整模具尺寸,确保两层护套的总厚度以及电缆的整体外径符合设计要求,提高了电缆尺寸精度的一致性;

22、3.内护外护一次成型工艺将两条原本分开的生产线合并为一个整体,减少了对设备的重复投资,不需要分别为内护和外护设置独立的挤出机、纵包机等设备,降低了设备采购成本,同时,由于工序整合,生产线的占地面积也相应减少,节省了厂房的租赁或建设成本,相比传统工艺,企业可以用更少的设备和场地投入来实现相同甚至更高的生产能力。

技术特征:

1.一种电缆双护套一次成型生产工艺,其特征在于:包括s1:着色工序、s2套塑工序、s3成缆工序、s4护套工序,s4护套工序为内护和外护一次成型工序,具体步骤如下

2.根据权利要求1所述的一种电缆双护套一次成型生产工艺,其特征在于:所述s41中,填充压力为0.1-0.3mpa,填充量占缆芯间隙体积的75%-85%;所述s42中,若为铝带纵包,铝带宽度依缆芯周长和纵包搭边要求选择,搭边宽度为5-10mm,以形成连续、密封的包裹层,铝带厚度为0.2-0.5mm,所述s43中,挤出机加料段温度为140-160℃,压缩段温度160-180℃,计量段温度为180-200℃。

3.根据权利要求1所述的一种电缆双护套一次成型生产工艺,其特征在于:所述s46、纵包工艺a2中,搭边宽度为8-12mm之间,钢带厚度在0.5-1.0mm范围内,a2中采用的塑料带为在油环境下不会发生溶胀或性能劣化的四氟乙烯(ptfe)带或经过特殊配方的聚乙烯(pe)带。

4.根据权利要求1所述的一种电缆双护套一次成型生产工艺,其特征在于:所述b1挤出的护套厚度为1.5-2.5mm之间,所述b2挤出的护套厚度为2.0-3.0mm。

5.根据权利要求1所述的一种电缆双护套一次成型生产工艺,其特征在于:所述s44、牵引冷却c1中,牵引机设置张力反馈和调节功能,实时监测并自动调节缆芯牵引张力,冷却方式有水冷、风冷或二者结合,水冷时,水冷槽水温控制在10-30℃,水流速度保证带走护套热量,使护套快速冷却定型;风冷时,风机提供风速在2-10米/秒的冷空气吹拂冷却。

6.根据权利要求5所述的一种电缆双护套一次成型生产工艺,其特征在于:所述s48、牵引冷却c2工序中,水冷槽水温电缆的具体结构和生产速度在10-30℃之间,风冷风速在2-10米/秒范围。

技术总结

本发明涉及一种电缆双护套一次成型生产工艺,其包括S1:着色工序、S2套塑工序、S3成缆工序、S4护套工序,S4护套工序为内护和外护一次成型工序,内护外护一次成型将多个关键工序整合在一起,避免了传统生产方式中内护和外护分别制作所带来的中间环节,如搬运、重新定位和生产线的调整等步骤,会耗费大量时间,而一次成型工艺使这些工序连续进行,大大缩短了生产周期,在一次成型过程中,由于工序紧密相连,设备可以持续运行,减少了设备频繁调整和等待的时间,一次成型工艺中,设备在设定好参数后可以连续完成多个工序,减少了这些非生产性的时间损耗,提高了设备的利用率和整体生产效率。

技术研发人员:张杰,张俊超,龙彩霞

受保护的技术使用者:无锡市远登电缆有限公司

技术研发日:

技术公布日:2025/2/10

- 还没有人留言评论。精彩留言会获得点赞!