磁芯一体成型模具及一体磁芯生产方法与流程

本发明涉及磁芯领域,特别涉及一种磁芯一体成型模具及一体磁芯生产方法。

背景技术:

1、电子设备中通常设置有磁芯,磁芯起到导磁作用。现有的一些磁芯包括摆部和柱部,摆部相对扁平且宽度较大,柱部连接于摆部的一侧,柱部宽度相对较小,以使得磁芯近似呈t形。目前此类磁芯生产时,可以采用模具,将磁粉料压合形成磁芯。目前生产磁芯的模具,包括成型板、上成型柱、下管体和下内柱,成型板沿上下设置有成型通孔,下内柱滑动穿设于下管体,且下管体滑动穿设于成型通孔内,上成型柱能插入或脱离成型通孔,上成型柱位于下管体的上方。生产时,将磁粉料填入成型通孔,随后将上成型柱下压插入成型通孔内,上成型柱、下管体和下内柱相互靠近以将磁粉料压合形成磁芯,随后上成型柱脱离成型通孔,下管体和下内柱相对于成型板上移,以顶出磁芯。由于下管体壁厚较薄,生产时下管体容易磨损或变形损坏,导致磁芯一体成型模具耐用性不足,且生产的磁芯的摆部和柱部交接处容易发生暗裂。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种磁芯一体成型模具,能够具有较高的耐用性,且降低磁芯的摆部和柱部交接处暗裂风险。

2、本发明还提出一种采用上述磁芯一体成型模具的一体磁芯生产方法。

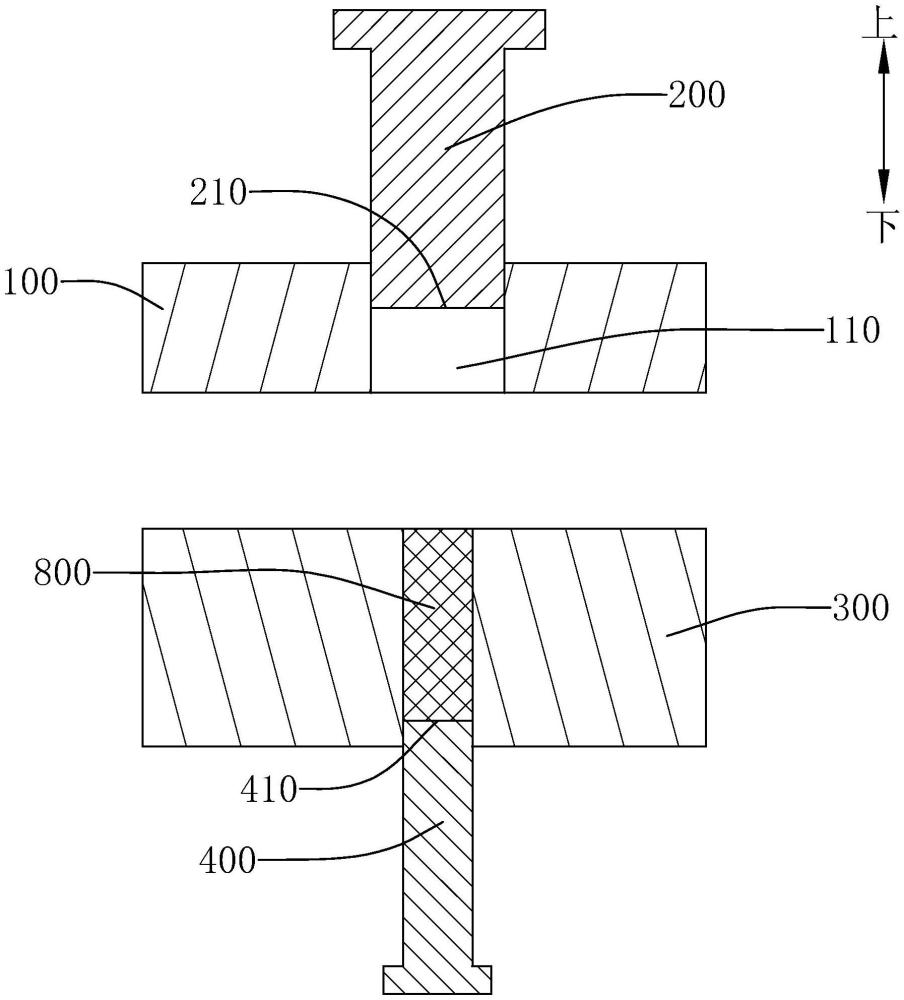

3、根据本发明第一方面实施例的磁芯一体成型模具,包括第一成型板、第一成型柱、第二成型板和第二成型柱。第一成型板沿上下方向设置有摆部成型通孔;第一成型柱沿上下方向滑动穿设于所述摆部成型通孔,所述第一成型柱的下端具有摆部成型面;第二成型板位于所述第一成型板的下方,所述第二成型板沿上下方向设置有柱部成型通孔;第二成型柱沿上下方向滑动穿设于所述柱部成型通孔,所述第二成型柱位于所述第一成型柱的下方,所述第一成型柱的上端具有柱部成型面;其中所述磁芯一体成型模具具有开模状态和合模状态,在所述开模状态,所述第一成型板与所述第二成型板分离;在所述合模状态,所述第一成型板与所述第二成型板抵接,所述摆部成型通孔的下端与所述柱部成型通孔的上端对接并连通,所述摆部成型面、所述摆部成型通孔的孔壁和所述第二成型板的上表面能围成摆部成型腔,所述柱部成型通孔的孔壁和所述柱部成型面能围成柱部成型腔,所述摆部成型腔的下端与所述柱部成型腔的上端连通。

4、根据本发明第一方面实施例的磁芯一体成型模具,至少具有以下有益效果:磁芯一体成型模具在开模状态时,将磁粉料填入柱部成型通孔内,随后第一成型板、第一成型柱下移,使得第一成型板与第二成型板合模,随后第二成型柱相对于第二成型板上移以将部分磁粉料移转填充到摆部成型通孔内,随后第一成型柱相对于第一成型板下移,第二成型柱相对于第二成型板上移,以压合形成磁芯,随后磁芯一体成型模具复位开模并移出磁芯;上述的模具压合磁芯不使用管体结构,使得模具的耐用性提高,并且开模时摆部成型面和柱部成型面的回弹方向相反,使得磁芯的摆部和柱部交接处不易发生暗裂。

5、根据本发明的一些实施例,所述摆部成型腔的厚度为a,满足a≥0.25mm。

6、根据本发明的一些实施例,所述柱部成型通孔为圆孔,所述柱部成型通过孔的直径为b,满足b≥1.5mm。

7、根据本发明的一些实施例,所述柱部成型通孔的横截面积为c,所述摆部成型通孔的横截面积为d,满足3c=d。

8、根据本发明的一些实施例,所述第一成型板设置有至少两个所述摆部成型通孔,所述第二成型柱设置有至少两个并一一对应地穿设于所述摆部成型通孔,所述第二成型板设置有至少两个柱部成型通孔,所述第二成型柱设置有至少两个并一一对应地穿设于所述柱部成型通孔,所述摆部成型通孔与所述柱部成型通孔沿上下方向一一相对。

9、根据本发明的一些实施例,全部所述柱部成型通孔沿左右方向均匀排列设置,所述第二成型板设置有出料板部,所述出料板部位于所述柱部成型通孔沿前后方向的一侧,所述出料板部沿远离所述柱部成型通孔的方向倾斜朝下设置。

10、根据本发明的一些实施例,全部所述柱部成型通孔形成通孔排,所述出料板部的左右宽度大于所述通孔排的左右宽度。

11、根据本发明的一些实施例,还包括铺粉盒,所述铺粉盒沿前后方向滑动设置于所述第二成型板的上侧,所述铺粉盒设置有粉料出口。

12、根据本发明的一些实施例,还包括沿上下方向依次排布的第一模架、第二模架和第三模架,所述第一模架和所述第二模架均沿上下方向滑动连接于所述第三模架,所述第一成型柱设置于所述第一模架,所述第一成型板沿上下方向滑动设置于所述第一模架,所述第一成型板和所述第一模架之间设置有弹性件,所述第二成型板设置于所述第二模架,所述第二成型柱设置于所述第三模架。

13、根据本发明第二方面实施例的一体磁芯生产方法,采用了上述的磁芯一体成型模具,包括以下步骤:送粉料:所述磁芯一体成型模具处于开模状态,将磁粉料填入所述柱部成型通孔内;粉料转移:所述第一成型板和所述第一成型柱同步下移,使得所述第一成型板与所述第二成型板抵接并进入合模状态,随后所述第一成型板、所述第一成型柱和所述第二成型板同步下移,使得所述柱部成型通孔内的部分所述磁粉料移转到所述摆部成型通孔内;压制磁芯:所述第一成型柱下移并将所述摆部成型通孔内的所述磁粉料压合形成磁芯摆部,随后所述第一成型板、所述第一成型柱和所述第二成型板同步下移并将所述柱部成型通孔内的所述磁粉料压合形成磁芯柱部;开模出料:所述第一成型板、所述第一成型柱和所述第二成型板复位移动以使所述第一成型板与所述第二成型板分离开模,所述第二成型柱相对于所述第二成型板上移以顶出所述磁芯,随后所述第二成型柱移动复位。

14、根据本发明第二方面实施例的一体磁芯生产方法,至少具有以下有益效果:由于采用了上述的磁芯一体成型模具,磁芯的摆部和柱部交接处不易发生暗裂,提高生产的磁芯的良品率。

15、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种磁芯一体成型模具,其特征在于,包括:

2.根据权利要求1所述的磁芯一体成型模具,其特征在于:所述摆部成型腔的厚度为a,满足a≥0.25mm。

3.根据权利要求1所述的磁芯一体成型模具,其特征在于:所述柱部成型通孔(310)为圆孔,所述柱部成型通过孔的直径为b,满足b≥1.5mm。

4.根据权利要求1所述的磁芯一体成型模具,其特征在于:所述柱部成型通孔(310)的横截面积为c,所述摆部成型通孔(110)的横截面积为d,满足3c=d。

5.根据权利要求1所述的磁芯一体成型模具,其特征在于:所述第一成型板(100)设置有至少两个所述摆部成型通孔(110),所述第二成型柱(400)设置有至少两个并一一对应地穿设于所述摆部成型通孔(110),所述第二成型板(300)设置有至少两个柱部成型通孔(310),所述第二成型柱(400)设置有至少两个并一一对应地穿设于所述柱部成型通孔(310),所述摆部成型通孔(110)与所述柱部成型通孔(310)沿上下方向一一相对。

6.根据权利要求5所述的磁芯一体成型模具,其特征在于:全部所述柱部成型通孔(310)沿左右方向均匀排列设置,所述第二成型板(300)设置有出料板部(320),所述出料板部(320)位于所述柱部成型通孔(310)沿前后方向的一侧,所述出料板部(320)沿远离所述柱部成型通孔(310)的方向倾斜朝下设置。

7.根据权利要求6所述的磁芯一体成型模具,其特征在于:全部所述柱部成型通孔(310)形成通孔排,所述出料板部(320)的左右宽度大于所述通孔排的左右宽度。

8.根据权利要求6所述的磁芯一体成型模具,其特征在于:还包括铺粉盒(500),所述铺粉盒(500)沿前后方向滑动设置于所述第二成型板(300)的上侧,所述铺粉盒(500)设置有粉料出口。

9.根据权利要求1所述的磁芯一体成型模具,其特征在于:还包括沿上下方向依次排布的第一模架(610)、第二模架(620)和第三模架(630),所述第一模架(610)和所述第二模架(620)均沿上下方向滑动连接于所述第三模架(630),所述第一成型柱(200)设置于所述第一模架(610),所述第一成型板(100)沿上下方向滑动设置于所述第一模架(610),所述第一成型板(100)和所述第一模架(610)之间设置有弹性件(640),所述第二成型板(300)设置于所述第二模架(620),所述第二成型柱(400)设置于所述第三模架(630)。

10.一种一体磁芯生产方法,采用权利要求1至9任一项所述的磁芯一体成型模具,其特征在于,包括以下步骤:

技术总结

本发明公开了一种磁芯一体成型模具及一体磁芯生产方法。磁芯一体成型模具在开模状态时,将磁粉料填入柱部成型通孔内,随后第一成型板、第一成型柱下移,使得第一成型板与第二成型板合模,随后第二成型柱相对于第二成型板上移以将部分磁粉料移转填充到摆部成型通孔内,随后第一成型柱相对于第一成型板下移,第二成型柱相对于第二成型板上移,以压合形成磁芯,随后磁芯一体成型模具复位开模并移出磁芯;上述的模具压合磁芯不使用管体结构,使得模具的耐用性提高,并且开模时摆部成型面和柱部成型面的回弹方向相反,使得磁芯的摆部和柱部交接处不易发生暗裂。

技术研发人员:彭焕林,何炜斌,夏风清

受保护的技术使用者:中山市华佑磁芯材料有限公司

技术研发日:

技术公布日:2025/3/6

- 还没有人留言评论。精彩留言会获得点赞!